Un impianto nuovo è sempre meglio di uno vecchio? Dipende! Avere i macchinari più nuovi non necessariamente porta ad avere un impianto efficiente, dipende dalla gestione. Riportiamo qui l'esperienza diretta di Marx SPA che ha migliorato notevolmente le sue performance grazie ai sistemi di controllo Ma-estro, perché ottimizzare un processo produttivo è come rinnovare un impianto

UN SERVIZIO DI ANALISI PER UN CHECK-UP DEL PROCESSO

L'incontro fra Ma-estro e i fratelli Marx è avvenuto sotto la spinta del desiderio/necessità da parte dei titolari dell'azienda bolzanina di controllare ed ottimizzare i processi produttivi. "Come possiamo renderci conto allora effettivamente di cosa sta succedendo al nostro impianto?" Questo si sono chiesti i titolari dell'azienda che, non possedendo alcuno strumento per poter misurare le performance effettive dei loro impianti, hanno deciso di intraprendere un percorso strutturato insieme a Ma-estro per rilevare le inefficienze nei processi produttivi al fine di risolverle insieme.

Il progetto realizzato ha coinvolto l'impianto di frantumazione, quello di calcestruzzo e una pala gommata Liebherr 566.

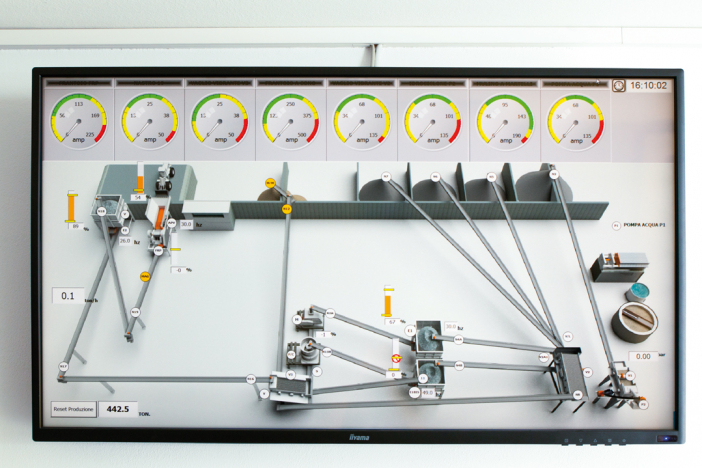

Il processo dell'impianto di frantumazione inizia con la pala che scarica il materiale nella tramoggia, da qui viene frantumato con un frantoio primario a mascelle per poi proseguire sul nastro e arrivare al silo polmone al fine di mantenere costante la produzione alle linee successive. In seguito un vaglio suddivide il materiale in tre pezzature, dove viene lavato, la frazione più grossa (sopra i 30 mm) passa attraverso una frantumazione secondaria tramite un cono mentre la frantumazione terziaria avviene tramite un mulino a martelli. Queste macchine hanno un proprio silo polmone per mantenere carico e costante l'alimentatore. Il trattamento delle sabbie avviene invece tramite un idrociclone e i fanghi residui sono trattati da un depuratore con relativa filtropressa.

SOLUZIONE SMART, ALLA PORTATA DI TUTTI

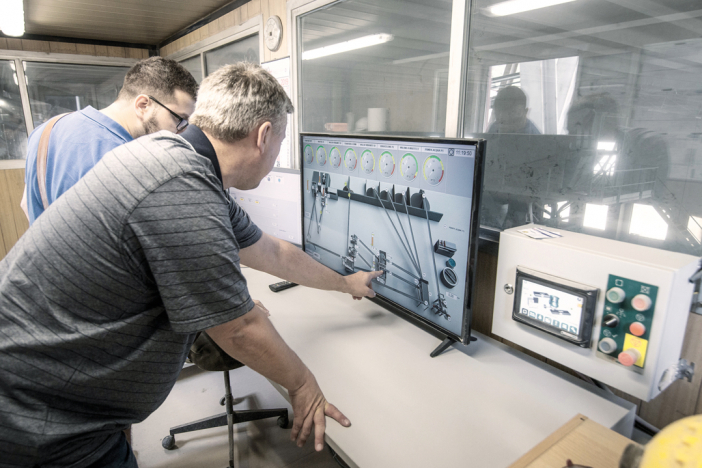

Il sistema implementato consente di rilevare informazioni come: tempi di funzionamento, livello di carico, assorbimento, consumo, produzione, efficienza e allarmi di ogni singola macchina. I dati raccolti vengono registrati localmente in un PC industriale e poi trasmessi a un server Cloud a cui è possibile accedere attraverso un portale web da qualsiasi postazione Smartphone, Tablet o PC. Un PLC gestisce automaticamente il processo produttivo in base ai dati ricevuti e ai set-point impostati, in modo tale da evitare sovraccarichi per i macchinari, facendoli lavorare al meglio così da evitare colli di bottiglia e sprechi. Il portale web è in grado di gestire più aziende, più impianti, più reparti e risorse, inoltre può generare e inviare automaticamente tramite e-mail dei report sui dati dell'impianto. Marx grazie a questi strumenti è riuscito a interconnettere le informazioni del suo impianto di frantumazione, di calcestruzzo e della sua pala gommata Liebherr 566 in un unico sistema. Nell'impianto di frantumazione è stata implementata l'automazione e il controllo produzione, mentre in quello del calcestruzzo vengono monitorati i dati di carico e scarico delle miscele e le ricette. Il controllo è stato esteso anche alla pala gommata, dove l'operatore visualizza costantemente il livello della tramoggia e della produzione dell'impianto in modo tale da ottimizzare i tempi di lavoro. La visualizzazione dei dati è stata pensata per essere alla portata di tutti, anche di chi non ha particolari competenze informatiche.

Come ha avuto modo di sottolineare Alfred Marx, Titolare dell'impianto: "Non posso essere sempre fisicamente sull'impianto, avendo altre attività da gestire. Grazie a questo sistema ora sono in possesso di molte informazioni in più per gestirlo in maniera ottimale; non solo: ho sotto controllo l'impianto di inerti, quello di calcestruzzo e la pala gommata, il tutto da smartphone, 24 ore su 24".

Marx SPA

L'impresa è stata fondata nel 1957 e nel corso degli anni ha saputo affrontare le sfide del mercato diversificando le sue attività: trasporti, lavorazione inerti, scavi e posa tubazioni e infrastrutture, lavori stradali, produzione di calcestruzzo e riciclaggio inerti. L'azienda si trova nella zona produttiva di Silandro, in provincia di Bolzano e tale posizione le permette di servire la Val Venosta e le aree limitrofe di Merano. I titolari dell'azienda sono i fratelli Alfred e Franz Marx.

Due chiacchiere con Alfred Marx: l'esperienza diretta e reale di un imprenditore

Perché ha scelto Ma-estro per ottimizzare i suoi processi produttivi?

Perché Ma-estro è l'unica azienda che offre questa tipologia di servizi, ha una consolidata esperienza diretta nel settore e mi ha dimostrato che si poteva concretamente agire per migliorare le performance dell'impianto. Sapevo che i miei "vicini di casa" avevano applicato la tecnologia Ma-estro, così mi sono confrontato anche con loro e alla fine ho deciso di intraprendere questo percorso.

Quali vantaggi ha riscontrato?

Il vantaggio principale per me è sicuramente la possibilità di poter controllare con precisione cosa succede esattamente sull'impianto, in qualsiasi momento, anche da smartphone, quando non sono in azienda. Prima non avevo una visione così dettagliata di quanto stessi producendo o consumando, ma nemmeno di tante altre informazioni utili per la gestione ottimale del mio impianto. Ricevo report giornalieri sulla produzione dell'impianto sui consumi, sugli eventuali problemi e sui fermi dovuti a guasti dei macchinari, anomalie, allarmi e molto altro. Il personale ha potuto utilizzare questi strumenti anche per aumentare la sicurezza sul lavoro e svolgere mansioni più qualificate.

Come hanno risposto gli operatori a questa nuova tecnologia?

Temevo il loro rifiuto iniziale, così gli ho spiegato semplicemente che questi strumenti li avrebbero aiutati molto, facilitato il lavoro e reso la vita decisamente più semplice. Quindi hanno apprezzato molto la cosa! Sono stati molto aperti a ricevere questa nuova tecnologia. Ora non saprebbero farne a meno. Diversi operatori sono passati da 10 a 9 ore lavorative giornaliere. Non sembra molto magari, ma a livello di costi aziendali e di qualità del lavoro degli operatori significa molto sul lungo termine.

Ha senso applicare questi sistemi su degli impianti già esistenti e/o datati?

Assolutamente sì. Che io compri un nuovo frantoio, un nuovo vaglio o un nuovo macchinario qualsiasi, sicuramente sarà migliore rispetto ad uno vecchio poiché la tecnologia va avanti, ma le caratteristiche tecniche e il funzionamento saranno sostanzialmente uguali. Questo tipo di tecnologia invece spinge al limite ogni macchinario, migliorando l'efficienza dell'intero processo produttivo. Al contrario, penso si noti nettamente di più tutto questo sugli impianti più datati. Io ho un impianto degli anni ‘80 e ho potuto constatare ottimi risultati.

Ma-estro ha effettuato una valutazione iniziale per identificare le problematiche. È stato soddisfatto e ha reputato utile questo servizio?

Sì, molto. Inizialmente non conoscevo Ma-estro e Giorgio Manara, ma sin da subito c'è stata intesa ed eravamo sulla stessa lunghezza d'onda, essendo anche lui proprietario di una cava di inerti. Lui con questo sistema di valutazione e analisi iniziale mi ha dimostrato (oltre alle sue referenze) che era concretamente possibile migliorare le performance del mio impianto. A quel punto ho deciso, senza esitazioni, di procedere con l'ottimizzazione perché ne valeva la pena.

Quando ha potuto vedere effettivamente i risultati derivati dalla tecnologia Ma-estro?

Sin da subito. Non si tratta solamente delle performance dell'impianto ma anche di un nuovo metodo di lavoro, più strutturato e più semplice in grado di migliorare la produzione e la qualità del materiale, riducendo gli sprechi e permettendo di avere una visione chiara, in ogni momento, della situazione impianto.

Lei con un unico sistema è riuscito a interconnettere le informazioni del suo impianto di inerti, quello di calcestruzzo e della pala gommata, come si trova? È difficile gestire tutti questi dati?

È veramente comodo poter avere tutti i dati in un unico sistema. Si ha un'uniformità delle informazioni, inoltre posso vederle in qualsiasi momento poiché sono aggiornate in tempo reale. Avendo varie attività da tenere sotto controllo ho la necessità di capire come stanno andando. Non è per nulla complicato gestire tutta questa serie di informazioni e questo perché i dati sono presentati in maniera semplice ed intuitiva per chiunque.

.jpg)