Rispettare l'ambiente e affidarsi alla scienza dei numeri proposta da Ma-estro Srl in ottica industria 4.0 risulta essere la scelta vincente per Orobica Inerti Srl che, grazie all'interconnessione, è riuscita a ottimizzare la produzione e a ottenere prestazioni eccellenti. Attori imprescindibili: il sistema Q-Production Ma-estro, il frantoio mobile Keestrack B4e e i mezzi Volvo CE dotati di sistema di pesatura a bordo VEI

Prendere parte al cambiamento, esserne protagonisti e costruire un futuro 4.0. Ci troviamo a Osio Sopra (BG), nella sede di Orobica Inerti Srl. L'azienda bergamasca nasce nel 1970 e, da tre generazioni, si occupa non solo di estrazione di materiali inerti, ma anche di produzione di aggregati riciclati e calcestruzzo preconfezionato. Certo, se si pensa alle cave di un tempo ciò che viene in mente è la figura stereotipata del cavatore che, con scarponi vissuti e vestiti impolverati, per riprendere le parole del Presidente di Anepla, Paolo Zambianchi "gioca con il secchiello e la paletta" ma, arrivando nel piazzale d'ingresso di Orobica Inerti, questo preconcetto viene sicuramente smentito. L'aria che si respira è un'aria fresca, nuova e che sa di futuro. Ad accoglierci ci sono il sig. Daniele Quistini, Presidente del C.D.A. di Orobica Inerti Srl, e il figlio Giorgio, laureato in ingegneria energetica e coinvolto in pieno nell'attività di famiglia. È proprio da un'idea di Giorgio che nasce il progetto di trasformare questa cava in un impianto 4.0 perché, in effetti, riflettendoci, le cave sembrano essere sempre un mondo a parte ma, nei fatti, sono un'industria vera e propria con un ciclo produttivo completo. Ciò che la tecnologia ci consente di fare oggi, cinquant'anni fa sembrava impossibile, ma integrare il vecchio al nuovo è ciò che ci farà progredire, evolvere e migliorare. Come ha dichiarato Paul Mason, autorevole firma britannica di Channel 4: "il progresso tecnologico del XXI secolo non consiste solo in nuovi oggetti, ma nell'aver reso intelligenti quelli vecchi".

Appesi alle pareti della sala riunione della sede di Orobica Inerti ci sono delle vecchie foto di famiglia: dal cavatore anni '40 con piccone e secchio, all'arrivo della prima pala meccanizzata festeggiata da un nugolo di operai così da testimoniare quanto l'evoluzione e il cambiamento abbiano coinvolto anche questo settore, da sempre considerato una nicchia ferma nel tempo. Ma così non è. "La mia generazione,- ci spiega Giorgio Quistini - quella dei millennials, è nata con la tecnologia ed è importante comprendere e far comprendere quanto essa sia preziosa, quanto possa contribuire a migliorare non solo il nostro lavoro, ma anche la nostra qualità di vita. L'idea di fondo è quella di vincere la resistenza all'innovazione, unire la scienza dei numeri all'esperienza e alla memoria storica di chi in questa realtà ci è cresciuto. Il lavoro dei cavatori è un lavoro che si tramanda di generazione in generazione e se sono cresciuto in questo modo gran parte del merito lo devo sicuramente alla mia famiglia che ha saputo capire qual era la rilevanza del mio progetto, cosa avremmo potuto fare e cosa saremmo potuti diventare. E adesso eccoci qui!". A fargli eco è il padre Daniele: "Certo all'inizio è stato difficile, ci guardavano tutti storcendo un po' il naso, ma quando sono iniziati ad arrivare i primi riscontri le cose sono iniziate a cambiare davvero. Beneficiare del supporto che la tecnologia ci può dare e trasformare la nostra cava in ottica 4.0 significa cogliere un'opportunità, migliorarci giorno dopo giorno, semplificare il lavoro dei nostri dipendenti e farli lavorare non solo in sicurezza, ma con una minore quantità di stress e, soprattutto, significa rispettare l'ambiente operando secondo i principi della Circular Economy, questione oggi sempre più centrale e importante".

ANDIAMO CON ORDINE...

Orobica Inerti Srl si sviluppa su una superficie di 150.000 mq e, da sempre attenta all'ambiente circostante, una decina di anni fa, ha deciso di compiere un primo passo in ottica "green" eliminando tutte le coperture in eternit dai propri capannoni e sostituendo la palazzina uffici con edifici interamente in legno che meglio si integrano con il verde circostante. Sui tetti dei capannoni sono stati installati 72 kW di pannelli fotovoltaici per dare corrente agli uffici e alle colonnine di ricarica per le auto elettriche. La vera svolta è però arrivata nel 2013 quando, grazie a un accordo con il Comune di Osio Sopra, è stato creato un parco fotovoltaico della superficie di 2 ettari da 992 kW che è stato allacciato all'impianto di frantumazione, andando così a sostituire la centrale di produzione endotermica a gasolio, tutto a beneficio della riduzione (notevole) di emissioni e dei costi legati all'energia. Il parco fotovoltaico, nelle giornate di sole, riesce addirittura a fornire il doppio dell'energia necessaria alla totalità degli impianti sia fissi che mobili con una media di autoconsumo maggiore del 55% all'anno. Un altro passo avanti in ottica di economia circolare, è stato l'acquisto del frantoio mobile B4e della Keestrack che è il cuore dell'impianto di riciclaggio, il primo in Italia a essere 100% elettrico e allacciato all'impianto fotovoltaico.

UNA CAVA 4.0

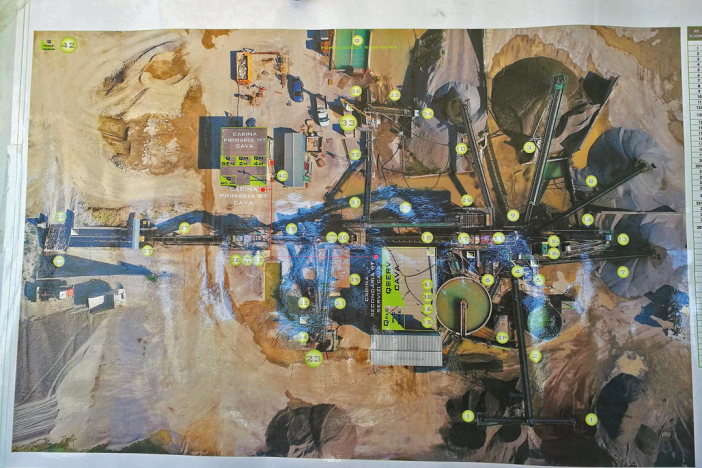

L'ammodernamento di tutto l'impianto di frantumazione scegliendo la Ma-estro Srl per la fornitura di un sistema di interconnessione che seguisse tutto il processo di trasporto, frantumazione e lavaggio degli inerti è stato determinante per ottimizzare la produzione. E non solo. "La decisione di affidarsi a un partner come Ma-estro Srl - ci spiega Giorgio Quistini - deriva dal fatto che Giorgio Manara, CEO dell'azienda trentina nata nel 2006, è egli stesso un cavatore e, grazie alla sua esperienza diretta, sa benissimo quali sono le esigenze di chi opera in questo settore.". La Ma-estro, con 13 anni di esperienza e più di 100 installazioni in tutto il mondo, grazie al sistema Q-production, consente di monitorare a 360° tutto ciò che avviene nell'impianto cava consentendo non solo di gestire al meglio tutta la parte operativa, ottimizzandola, ma permette di farlo accrescendo la sicurezza dell'intero sito e con notevoli margini di risparmio. "Noi del team Ma-estro abbiamo lavorato in perfetta sinergia con Orobica Inerti - ci racconta Riccardo Lenti, Marketing Manager di Ma-estro Srl - e siamo riusciti a sviluppare un prodotto cucito su misura per le esigenze di questo impianto e che consente agli operatori di poter avere un quadro completo dell'intero processo produttivo, analizzando anche tutti i dati delle singole macchine. Collegando il sistema di Ma-estro al pc della sala comandi è possibile conoscere tutte le fasi che l'impianto di frantumazione inerti compie (frantumazione, vagliatura e lavaggio), controllare il loro andamento e sapere anche quanto scarto è stato prodotto". Infatti, come ci spiega Giorgio Quistini: "Conoscere l'andamento della produzione ci permette non solo di calcolarne il costo preciso, ma anche di mettere in atto tutte le procedure corrette per ottimizzare l'impianto stesso. Prima di installare il Q-Production per la gestione sia dell'impianto di frantumazione che per quello di riciclaggio era difficile capire quanto stavamo producendo, si andava a occhio o quasi! Adesso, ad esempio, ho a disposizione un servizio che mi comunica quando raggiungo i 3.000 m3, ossia il quantitativo previsto dalla legge per effettuare le analisi su un lotto di aggregati riciclati. Grazie al segnale "alert" che ci informa del raggiungimento della quantità prodotta, si avvia una "catena di lavoro": dall'amministrazione parte la richiesta per le analisi in laboratorio del lotto, poi viene inviata una lettera alla provincia che comunica che abbiamo raggiunto quel determinato quantitativo e in produzione sanno che devono ruotare il nastro per creare un nuovo lotto. Questo meccanismo esisteva anche prima ma era molto più approssimativo. Con il sistema di interconnessione - continua Quistini - riusciamo a sapere la media di produzione all'ora, il costo effettivo per ogni tonnellata prodotta e che la produzione media giornaliera è di 1.500 tonnellate. Anche la gestione delle manutenzioni dei vari componenti dell'impianto è decisamente migliorata visto che è il computer che ci comunica quando vanno eseguite e, a seconda dell'urgenza, è possibile valutare se procedere subito o posticiparle.

Il materiale poi - sottolinea Quistini - spesso cambia caratteristiche e questo non solo incide in maniera rilevante sul costo finale, ma può mettere a dura prova tutti i componenti dell'impianto, viceversa, con Q-production l'impianto si regola automaticamente in modo che ogni componente lavori al meglio, interviene istantaneamente sugli alimentatori e sui motori e, grazie ai vari "alert" che il sistema mi comunica, anche i fermi macchina possono essere ridotti rendendo possibile conoscere o addirittura prevenire la maggior parte dei problemi. Ciò che mi sento di affermare con sicurezza è che avere una cava interconnessa e beneficiare anche delle agevolazioni dal piano industria 4.0 non risolve tutti i problemi che i cavatori si trovano ad affrontare oggi, ma è un tassello importante per migliorare la qualità e la sicurezza del lavoro, consentendo di conoscere con precisione i costi, ridurli e ottimizzarli".

SEMPRE CONNESSI

Per rendere davvero tutta la cava 4.0, Orobica Inerti, oltre ad un escavatore VOLVO CE EC300E con pesatura a bordo VEI, ha acquistato una seconda pala gommata Volvo CE L180H sulla quale è stato montato un sistema di pesatura in grado di trasmettere e ricevere dati dal sistema Q-Production. La decisione di compiere questa implementazione anche sulla pala gommata è stata presa non tanto per le varie agevolazioni fiscali che ne derivano, ma proprio per poter chiudere il cerchio tra impianto fisso e mezzi d'opera. Tramite un tablet, collocato nella cabina della L180H, la pala è collegata direttamente all'impianto di frantumazione e, grazie a questo sistema, da remoto, l'operatore può sapere il livello di carico della tramoggia, ricevere le commesse e trasmettere le pesate. "Quando tutto il sistema è connesso, tutto è ottimizzato proprio perché monitorato - sottolinea Quistini - e si riesce anche ad evitare che l'impianto, ad esempio, giri a vuoto e che si generino costi di mancata produzione. Per raggiungere questo livello di connessione è stato necessario unire le forze e coinvolgere partner affidabili. Abbiamo reso partecipi del nostro progetto non solo Ma-estro ma anche Volvo CE, con il suo concessionario di zona Zanon & Tractor, importante dealer della zona di Bergamo, e VEI per ciò che concerne il sistema di pesatura integrato sulla pala. Importantissima, sia in ottica 4.0 che in ottica "green", è la collaborazione che abbiamo stretto con Keestrack quando, un anno fa, abbiamo acquistato il loro frantoio B4e, completamente elettrico e, grazie alla disponibilità di Ma-estro, lo abbiamo integrato nel sistema gestionale". Con l'impiego del Keestrack B4e, che lavora per 9h al giorno e produce in media 120 tonnellate all'ora di materiale riciclato, Orobica Inerti amplia la sua produzione gestendo una grossa quantità di rifiuti da C&D. La cosa che colpisce guardando il frantoio B4e in azione è il quantitativo di ferro che viene raccolto, si parla di una media di 15 tonnellate al mese, che l'azienda bergamasca rivende poi ai ferraioli della zona così da essere reimpiegato e rispondere, anche sotto questo aspetto, ai dettami della Circular Economy.

CONNESSIONE, COLLABORAZIONE E SICUREZZA 4.0

Connettere l'impianto e i macchinari non è stata certamente una cosa semplice e, oltre ad un importante investimento economico, ha richiesto l'impegno da parte di tutti gli attori coinvolti. Guardando il risultato finale però, Orobica Inerti è la dimostrazione tangibile che non tutto il settore è rimasto a metodi operativi tradizionali, ma anzi si è più che evoluto nel tempo. È proprio nella cava di Osio Sopra, vero esempio di un modus operandi sicuro e sostenibile, che la tecnologia riesce a rivelare tutto il suo enorme potenziale, sia nella parte impiantistica, sia nella parte elettronica, passando per i sistemi di connessione e pesatura delle macchine, fino ad arrivare all'impianto fotovoltaico che alimenta l'intera produzione. Come? Grazie alla collaborazione tra Ma-estro e GM Solar, azienda della provincia di Torino, che ha curato per Orobica Inerti il progetto del fotovoltaico e connesso all'intera cava. La sfida è stata quella di poter installare le nuove linee elettriche senza interrompere la quotidiana operatività della cava. La nuova cabina elettrica, cosiddetta cabina generale, è stata costruita da GM Solar all'interno di un container direttamente in fabbrica e trasportata nella sede di Orobica Inerti mediante un convoglio a trasporto eccezionale. Una volta giunta a destinazione è stato sollevato il tetto dell'edificio in cui era previsto venisse collocata, il container è stato inserito all'interno con l'aiuto di una gru e poi è stato richiuso il tetto. Queste e altre operazioni congiunte hanno permesso di ridurre al minimo i tempi di fermo, non più di una settimana. In neanche 6 mesi sono state collegate alle macchine e i motori. "Il lavoro sull'impianto elettrico non ha permesso soltanto di migliorare la resa dell'impianto, ma anche e soprattutto, di migliorare la sicurezza dei nostri dipendenti, condizione necessaria per l'industria 4.0, - commenta Giorgio Quistini - grazie anche ai monitor PLC della sala controllo e a tutte le recinzioni montate attorno ad ogni isola dell'impianto. Adesso tutte le zone sono isolate ed è possibile accedervi soltanto dopo aver premuto il pulsante di accesso. L'area si apre soltanto se l'impianto è fermo, garantendo all'operatore di lavorare in assoluta sicurezza e aumentando notevolmente i cosiddetti performance level". A fargli eco è Luigi Ceribelli, responsabile dell'impianto: "lavorare in un ambiente sicuro e affidabile ci consente di svolgere le nostre mansioni in maniera più serena e senza grandi fonti di stress. L'aver implementato la parte relativa ai controlli ha portato un ammodernamento notevole all'impianto di frantumazione e, per quanto riguarda la catena di lavoro, il fatto che tutte le macchine siano collegate una all'altra rappresenta un indubbio vantaggio. Se per esempio un nastro si rompe o un macchinario si riempie, il sistema mi avverte che c'è un problema e si ferma automaticamente e io posso subito correre ai ripari. O ancora, il fatto che tutto sia azionabile con comandi da remoto, consente di lavorare meglio, in sicurezza e con più resa e meno sprechi".

UNO SGUARDO AL FUTURO

"Il processo è ancora lungo, questo è il nostro punto zero, un punto di partenza, - afferma Daniele Quistini - ma vogliamo cogliere questa opportunità per crescere e migliorarci, vogliamo coinvolgere i nostri 20 dipendenti, desideriamo che crescano con noi e percepiscano l'importanza dell'impiego della tecnologia in cava. Più automazione non significa necessariamente meno lavoro, ma si traduce soltanto in un cambiamento delle attività da svolgere. Il mondo cambia e il lavoro pure - conclude Daniele Quistini - noi dobbiamo fare in modo di restare al passo con i tempi, sfruttando quello che le innovazioni ci mettono a disposizione e portando la tecnologia a contatto con le persone. Ecco perché programmiamo visite di formazione per le scuole (la prossima il 25 ottobre), supportiamo il progetto alternanza scuola-lavoro per integrarci al meglio con la comunità locale così da far comprendere a grandi e piccoli l'importanza della filiera dell'economia circolare e l'importanza di portare avanti lavori come il nostro, da sempre guardato con sospetto, ma che se fatto nella maniera giusta può diventare un esempio virtuoso a cui guardare per creare un futuro davvero sostenibile".

In foto da sinistra:

Daniele Quistini e il figlio Giorgio di Orobica Inerti Srl; Peter Hoogendoorn di Keestrack NV; Antonio Zanon di Zanon & Tractor Srl e Riccardo Lenti di Ma-estro Srl

.jpg)