Nelle aree dismesse dell'acciaieria "Ex Ilva" di Genova è nato il grande "Depuratore Area Centrale" (D.A.C.), che sorge alla foce del Polcevera, sull'argine destro. Ultimato nel 2025, è uno degli impianti di depurazione più grandi in Italia e in Europa

L'operazione, in Appalto Integrato vinto dal raggruppamento Consorzio Integra, Veolia Water Technologies Italia e Suez Trattamento Acque e realizzato dalla società ICI.COOP Spa, è costato circa 60 milioni di euro ed è considerato intervento Strategico del Piano degli Interventi di Programma approvati dal Consiglio Metropolitano: consente infatti anche la riqualificazione di via Rolla in zona Campi a Cornigliano, in accordo con il P.U.C. della Città Metropolitana.

L'odierno sistema depurativo di Genova è costituito, infatti, da numerosi impianti, distribuiti sul territorio seguendo la particolare conformazione morfologica e urbanistica locale, alcuni dei quali obsoleti, causando una serie di criticità gestionali e funzionali che possono essere superate solo tramite una riorganizzazione generale del sistema di depurazione della città.

Il nuovo D.A.C., oltre a trattare i reflui generati dal bacino della Val Polcevera, è in grado di ricevere i fanghi dell'intero sistema depurativo cittadino (con un carico inquinante di progetto che ammonta a 250'000 A.E), semplificandone la gestione e rendendo possibili eventuali potenziamenti degli altri impianti.

La sua costruzione è funzionale al perseguimento dei seguenti obbiettivi, di particolare importanza per il momento storico attuale di efficientamento energetico ed impatto ambientale:

• migliorare la vivibilità dei quartieri cittadini limitrofi;

• utilizzare le moderne tecnologie per il trattamento dei carichi inquinanti associati ai reflui e ai fanghi generati dall'area urbana;

• aumentare la produzione di biogas ottenuta dalla digestione anaerobica dei fanghi, utilizzandola per la produzione combinata di energia elettrica e calore che assicureranno all'impianto un migliore bilancio energetico;

• facilitare la gestione e manutenzione dell'impianto.

Progetto delle Strutture: vasca “bio”

La tipologia di costruzione, in accordo con D.M. 14/01/2008 "Norme Tecniche per le Costruzioni" e successivi aggiornamenti, è di tipo 3 - opere infrastrutturali di importanza strategica, con vita nominale VN= 100 anni, classe d'uso IV (CU=2,0) e periodo di ritorno per l'azione sismica VR = VN x CU= 200 anni.

Affinché una struttura in calcestruzzo armato sia in grado di garantire le prestazioni per cui è stata progettata durante tutta la sua vita nominale, non si può prescindere dallo studio dell'ambiente e dalle condizioni di esercizio in cui si troverà la struttura stessa una volta realizzata.

Il risultato di tali analisi permette di individuare le caratteristiche del calcestruzzo da impiegare, nonché il valore del copriferro idoneo a fronteggiare eventuali fenomeni di degrado, garantendo la durabilità dell'opera: in considerazione delle caratteristiche del refluo e dell'ambiente marino circostante, i calcestruzzi utilizzati per i getti in opera delle strutture PRE, MBR e BIO, sono progettati e realizzati con classe di esposizione contemporaneamente XC2, XA1, XS1, C32/40.

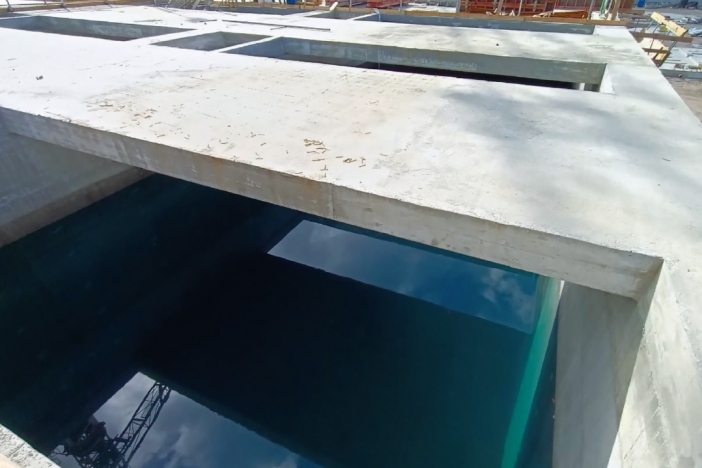

Le geometrie dei diversi manufatti sono principalmente condizionate dall'utilizzo, trattandosi di opere a servizio di un impianto di depurazione, pur non prescindendo da una valenza architettonica.

Il comparto BIO, organizzato su cinque linee parallele, è costituito da una sezione di ossidazione a fanghi attivi di volumetria complessiva pari a circa 20'000 mc: 5 vasche con dimensioni circa 35 m x 8 m e 18 m x 8 m, aventi tutte altezza 7.5 m, separate da un giunto strutturale centrale che corre sia in platea che nelle pareti, dividendo di fatto la struttura in due corpi strutturalmente indipendenti.

La struttura portante è composta da:

• platea armata a doppia maglia di spessore 70 cm;

• pareti perimetrali e interne (che realizzano la compartimentazione delle vasche) gettate in opera, di spessore 70 cm e altezza 7.5 m gettate in unica soluzione;

• canali in quota gettate in opera;

• copertura a tegoli prefabbricati in C.A.P. e getti di completamento in opera.

Vista la complessità e l'importanza strategica dell'opera, è stato prescritto già in fase di gara l'utilizzo della tecnologia Penetron® a cristallizzazione per il vascone del BIO, per garantire contemporaneamente Impermeabilità, e aumento della Durabilità e Protezione da attacco chimico della struttura, senza prevedere alcun rivestimento interno protettivo del calcestruzzo.

Il Sistema Penetron® è stato pertanto scelto quale tecnologia in grado di adeguarsi alla necessità di impermeabilizzare seguendo le diverse fasi realizzative, garantendo fin dal principio sia un'impermeabilizzazione integrale del calcestruzzo anche in condizioni di esposizione ad ambiente aggressivo, sia la tenuta dei giunti di costruzione e movimento, permettendo il collaudo a tenuta idraulica dell'opera in tempi ridotti e legati solamente a quelli di maturazione del calcestruzzo.

Il collaudo idraulico viene realizzato riempendo alternativamente le vasche interne fino all'altezza di 6 m circa (potendo così visionare consequenzialmente tutte le superfici delle pareti) per un periodo minimo di tre settimane ciascuna, permettendo in tal modo all'additivo a cristallizzazione Penetron® Admix presente nel calcestruzzo, di attivarsi in presenza di acqua e sigillare eventuali microlesioni da ritiro formatisi durante le diverse fasi di getto.

Il Sistema PENETRON® ADMIX

Il Sistema Penetron® permette infatti la realizzazione di strutture in c.a. interrate e/o contenenti liquidi ad elevata tenuta idraulica "fin dal principio", mediante l'utilizzo durante le fasi di getto dell'additivo reattivo a cristallizzazione per il calcestruzzo Penetron® Admix, unitamente a dei presidi meccanici per la tenuta dei giunti di ripresa, strutturali e per la fessurazione programmata (Accessori complementari del Sistema Penetron® Admix).

Penetron® Admix, elemento principale del Sistema, viene aggiunto come additivo al "mix design" del calcestruzzo in fase di confezionamento, per ottenere un'impermeabilizzazione integrale, capillare e attiva nel tempo della matrice strutturale. Questa tecnologia innovativa, grazie all'esclusiva formulazione di componenti reattivi, riduce drasticamente la permeabilità del calcestruzzo e le fessurazioni per eccessivo gradiente termico o per ritiro igrometrico contrastato, aumentando le caratteristiche prestazionali della matrice e la durabilità dell'opera appunto "fin dal principio". Il comportamento dell'additivo di "self healing" del calcestruzzo rimane attivo nel tempo veicolo umidità-acqua presente nelle strutture interrate e garantisce la tenuta impermeabile.

Tale densificazione cristallina insolubile progredisce all'interno dei pori e dei capillari, fino ad una profondità variabile in funzione della presenza continua di acqua/umidità, che andrà ad occludere completamente le fessure di natura STATICA fino ad una ampiezza di 0,4 mm.

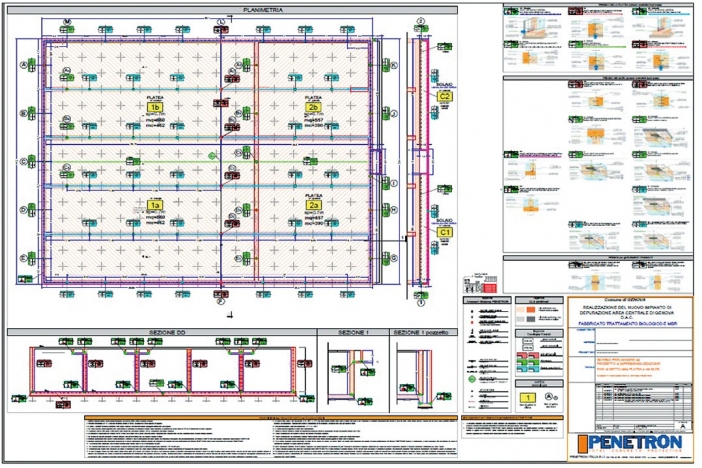

La progettazione della "vasca impermeabile" nella sua interezza prevede lo studio delle diverse fasi realizzative, in accordo con l'impresa ed il progetto strutturale, con la redazione di un vero e proprio progetto dell'impermeabilizzazione che accompagna le tavole strutturali.

Il Sistema si adegua infatti alle necessità di cantiere, fornendo le soluzioni ottimali per i diversi particolari costruttivi quali: giunti di ripresa di getto in platea e pareti, giunti di fessurazione programmata delle pareti, giunti strutturali di platea e pareti, sigillatura dei distanziatori dei casseri.

Nello specifico, l'utilizzo del Sistema Penetron® si è configurato con:

• addittivazione con Penetron Admix® dei getti di platea, pareti perimetrali e interne, canali in quota (pareti e solette);

• risoluzione con gli Accessori Complementari delle diverse tipologie di giunti presentatisi.

Particolare attenzione è stata posta al giunto strutturale che divide in due la struttura senza continuità di armatura e soggetto ad una continua pressione pari a 7 m di battente idraulico: è realizzato predisponendo nel getto di prima fase di platea il waterstop WS RGF PVC 300, profilato impermeabile in PVC di elevata elasticità dotato di bulbo di dilatazione centrale, posizionato a "U" per ogni vasca, in modo da essere risvoltato anche sui setti divisori interni e sulle pareti perimetrali; contro terra è predisposto anche il PVC a pettine WS WT PVC 320 per evitare eventuali infiltrazioni dall'esterno verso l'interno della struttura.

A protezione del giunto, internamente alla struttura, è posizionata la bandella elastica ELASTOTEX COMBI a "U" a cavallo dei due getti, lasciando mobilità alla bandella stessa per permettere il movimento.

Il giunto platea/parete è stato realizzato predisponendo prima del getto della platea il lamierino WS BLADE per la tenuta meccanica e successivamente, prima del getto delle pareti, è stato posizionato doppio giunto waterstop sigillante idroespansivo WATERJOINT: dalla parte contro terra viene utilizzato il WATERJOINT B/25.20 e lato interno, in presenza di ambiente aggressivo, è inchiodato il WATERJOINT B25.20 SW, specifico per attacco chimico.

Le pareti sono state gettate a tutta altezza (circa 8 m), senza interruzioni di getto orizzontali e predisponendo sia nelle riprese di getto che nelle fessurazioni programmate (ogni circa 7 m) il profilato impermeabile WS RGF PVC 300.

Test prestazionali per lo studio del "Life Cycle costing"

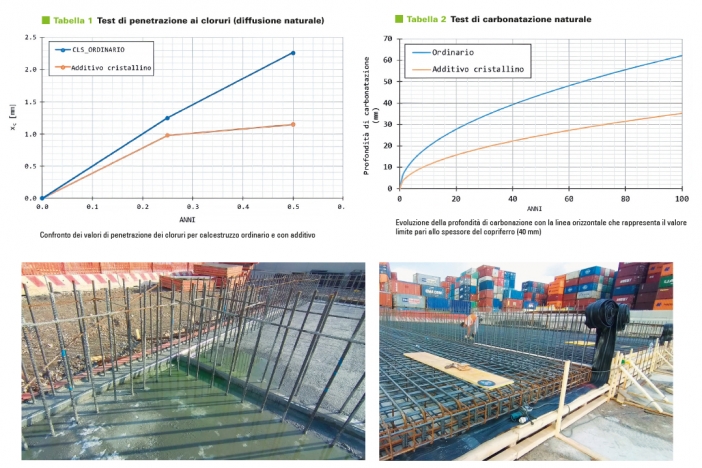

L'importante progetto del D.A.C. è sottoposto ad un "Case study" in collaborazione con il POLIMI - Prof. Liberato Ferrara, Professore Associato a Tempo Pieno di Tecnica delle Costruzioni, e con l'Università di Ghent, per lo studio del "life cycle costing" di strutture in calcestruzzo armato, valutando le differenze sia dal punto di vista di durabilità che costi/benefici fra calcestruzzo bianco e additivato. Per questo studio sono stati realizzati durante le fasi di getto (sia del calcestruzzo additivato con Penetron Admix sia di quello tradizionale utilizzato nelle altre strutture) numerosi provini, lasciati esposti all'ambiente del sito e testati a scadenze diverse dal prelievo (da 1 mese fino a 9 mesi).

Le prove sono essenzialmente mirate al calcolo sperimentale dei coefficienti di permeabilità ai cloruri e di velocità di carbonatazione, per poi identificare quelli che nella nuova versione dell'EC2 e della norma EN206 andranno a definire le classi di resistenza ambientale.

I provini prelevati sono stati:

• una terna di cubetti per ciascuna miscela testati in laboratorio con la prova in pressione UNI EN 12390 - 8 a 56 giorni di maturazione, per valutare la differenza di penetrazione fra cls bianco/additivato.

• Tre terne di provini per ciascuna miscela lasciati a stagionare all'aperto, nelle condizioni della struttura, e provati a scadenze diverse (dai 3 mesi fino ad 1 anno) per valutare i coefficienti di permeabilità ai cloruri e di velocità di carbonatazione tramite la prova svedese NT Build 492.

• Una terna di cubetti per la sola miscela con Penetron Admix, testati con la prova di Self-Healing per verificare l'autoriparazione delle lesioni.

Penetrazione ai cloruri con diffusione naturale

La media della penetrazione ai Cloruri dei provini additivati Penetron è stata 0,57 mm dopo un mese e 1,1 mm dopo 3 mesi; il cls bianco ha mostrato una permeabilità di 0,9 mm dopo un mese e 1,9 mm dopo 3 mesi: la riduzione della permeabilità apportata dalla cristallizzazione è pari a circa il 50% con un incremento nel tempo rispetto al calcestruzzo "bianco" per la classe di resistenza C32/40.

Penetrazione della carbonatazione naturale

La media della penetrazione alla carbonatazione dei provini additivati Penetron è stata 1,71 mm dopo un mese e 2,54 mm dopo 3 mesi; il cls bianco ha dimostrato una media di 3,8 mm dopo un mese e 3,92 mm dopo 3 mesi; la riduzione della permeabilità apportata dalla cristallizzazione è pari a circa il 50% rispetto al calcestruzzo "bianco" per la classe di resistenza C32/40.

Le prove in pressione effettuate (secondo la UNI EN 12390/8) hanno dunque manifestato una riduzione significativa della permeabilità della miscela additivata rispetto a quella bianca, seppure di alta prestazione. Anche le prove di "self healing" su cubetti fessurati hanno evidenziato una completa capacità di autocicatrizzazione con la tipica formazione cristallina insolubile e irreversibile, self healing chimico-fisico ben diverso dal self healing autogeno del calcestruzzo, ben rappresentata dall'analisi al microscopio dei sottoprodotti di reazione (calcite, portlandite e CSH silicati di calcio idrati).

Considerazioni conclusive

Alla luce dei risultati ottenuti si può concludere come l'aggiunta dell'additivo cristallizzanti comporti una superiore durabilità del calcestruzzo con valori sia del rateo di carbonatazione sia del coefficiente di diffusione apparente dei cloruri inferiori di oltre il 50% rispetto a quelli misurati per un analogo calcestruzzo non contenente l'additivo cristallizzante.

Attraverso opportuni modelli di propagazione dei fenomeni disponibili in letteratura si è potuto anche stimare l'incremento di vita utile conseguente alla aggiunta nel mix-design dell'additivo. In particolare dal grafico di Tabella 2 si evince come l'utilizzo dell'additivo cristallizzante consenta di ottenere tempi di carbonatazione dello spessore di copriferro, assunto pari a 40 mm, superiori a 100 anni, quali richiesti per garantire la vita nominale prescritta dalle NTC 2018 per opere infrastrutturali di importanza strategica, categoria assunta per la struttura in oggetto.

Tale risultato va ovviamente contestualizzato di volta in volta con gli scenari di esercizio strutturale, sia con riferimento alle condizioni ambientali sia con riferimento alle reali condizioni di esercizio del materiale all'interno della struttura.

.jpg)