Alex Maier, titolare dell'azienda Maier Anton srl, ci racconta come investire nell'innovazione tecnologica abbia permesso alla sua azienda di continuare a crescere nonostante le avversità che da anni caratterizzano il fare impresa nel settore

MIGLIORE PRODUTTIVITÀ, QUALITÀ E SICUREZZA AD UNA FRAZIONE DEI COSTI

Da oltre 45 anni, l'azienda Maier Anton Srl è una realtà produttiva di riferimento nel panorama Alto Atesino. Nata nel 1975 dall'esperienza dell'omonimo titolare nel settore di scavi e movimento terra, nel corso degli anni ha saputo innovarsi trasformandosi in un'impresa moderna, efficiente e di successo.

Solo per citare alcuni step fondamentali della sua storia, nel 1988 fonda la Passeirer Bau Srl, azienda specializzata nella realizzazione di opere di ingegneria civile; nel 1996 assume la gestione della cava di ghiaia GOLDEGG presso la Sill a Bolzano e, sempre nel capoluogo, nel 2003 mette in funzione la nuova cava di ghiaia con impianto di betonaggio.

Specializzata nella produzione di inerti e calcestruzzo, trasporti speciali, scavi e riciclaggio, ad oggi la Maier Anton Srl conta 30 dipendenti e fonda la sua vision su un attento servizio al cliente e sul rispetto di elevati e rigorosi standard qualitativi delle materie lavorate, frutto di una lunga esperienza verticale nel settore.

FROM ZERO TO HERO: DA UN CONTROLLO "VISIVO" AD UN'AUTOMAZIONE AVANZATA

Con un impianto ormai datato, senza sistemi di monitoraggio e con un controllo del processo produttivo basato esclusivamente sull'esperienza dell'operatore o del responsabile impianto, Alex Maier era ben conscio della necessità di adeguare la sua attività agli standard tecnologici di Industria 4.0 per poter rimanere competitivo sul mercato e guardare al futuro con serenità.

Ma-estro è conosciuta per la sua esperienza nel controllo e ottimizzazione dei processi nel settore degli inerti e della frantumazione. Sentendone parlare da aziende vicine alla sua realtà produttiva, Maier ha quindi deciso di consultare la ditta roveretana per lo studio di una soluzione su misura per l'impianto noto a chiunque abbia transitato, anche solo una volta, sull'A22 all'altezza di Bolzano sud.

"Mi sono rivolto ad altre aziende che trattano sistemi di automazione, ma non conoscevano i processi propri di questo settore. Ero io che dovevo spiegare loro come, dove e perchè intervenire. Incuriosito da miei "vicini di casa" che avevano adottato soluzioni Ma-estro ed erano rimasti più che soddisfatti, sono venuto in contattato con Giorgio Manara e la sua azienda." - spiega Alex Maier.

"Con 20 anni di esperienza nel settore delle cave e degli inerti, lui e i suoi ragazzi parlano la mia stessa lingua, ci si capisce al volo. Sono loro a propormi soluzioni." - conclude Maier.

L'INTERVENTO: ANALISI DEL PROCESSO E REALIZZAZIONE DEL PROGETTO

In assenza di sistemi di monitoraggio e controllo, l'azienda bolzanina aveva serie difficoltà nella programmazione della produzione, con regolazioni totalmente manuali e colli di bottiglia o guasti individuati solo quando questi portavano inevitabilmente a dei fermi impianto.

Data la peculiarità di ogni processo produttivo in questo settore, lo studio a tavolino col cliente è stato fondamentale per poter individuare insieme la soluzione ideale di ottimizzazione.

Dall'analisi è emersa l'esigenza di ottenere un incremento della produttività a parità di tempi di lavoro, un miglioramento e una costanza della qualità del materiale oltre ad una riduzione degli sprechi energetici.

Un aumento della sicurezza sul lavoro è stata la conseguenza naturale dell'implementazione dei sistemi suggeriti. Per raggiungere questi obiettivi, Ma-estro ha fornito una sensoristica dedicata per ogni macchina, PC industriale e PLC per la gestione e trasmissione dei dati e, non ultimo, il software di monitoraggio, controllo e gestione dell'impianto.

SENSORISTICA E SISTEMI

La fornitura ha compreso:

• Sistemi di pesatura su nastro trasportatore per il monitoraggio della produzione

• Contatori di energia per il monitoraggio dei consumi delle macchine

• Pressostati per il controllo della pressione sugli idrocicloni

• Conta-ore per la misura dei tempi effettivi di lavoro dei macchinari

• Sensori di livello per la verifica della presenza del materiale e segnalazione di eventuali intasamenti

• PC industriale e PLC

• Sistema di automazione Q-AUTOMATION con funzione AFC (automatic feeder control) per la regolazione automatica degli alimentatori del materiale in base allo stato istantaneo dell'intero processo produttivo

• Software di supervisione, controllo e gestione impianto Q-PORTAL, accessibile da qualsiasi dispositivo fisso o mobile connesso ad internet, all'interno del quale confluiscono in tempo reale tutti i dati dei sistemi sopra elencati.

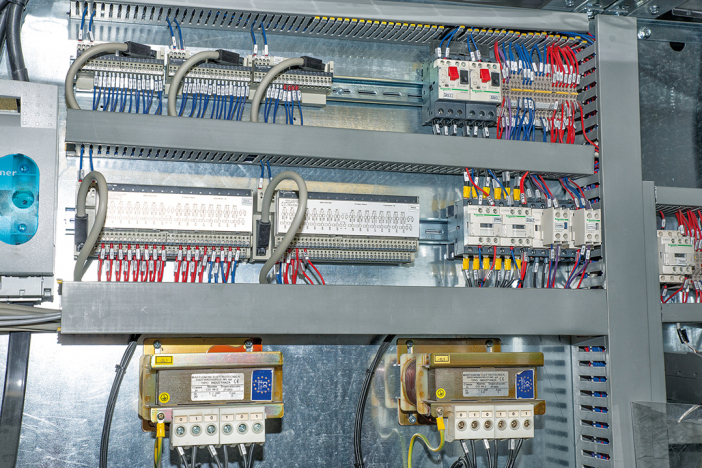

Di fondamentale importanza è stato l'intervento di revamping di tutta la quadristica elettrica, dei sistemi di emergenza e della media tensione.

Revamping e fornitura sono stati oggetto di perizia giurata che ha permesso di far rientrare l'implementazione dell'intera soluzione nel piano incentivi fiscali Industria 4.0.

Oggi il responsabile dell'impianto, dalla sua postazione nella control room, è in grado, in una sola schermata di visualizzare lo stato dell'impianto e del funzionamento di ogni singola macchina andando così a gestire in maniera smart il processo produttivo e la pianificazione della sua attività.

DUE CHIACCHIERE CON ALEX MAIER

Come avete conosciuto Ma-estro?

Aziende vicine alla mia realtà sia dal punto geografico che produttivo avevano adottato sistemi Ma-estro, rimanendo visibilmente soddisfatti. Questo è stato un buon biglietto da visita.

Perchè avete scelto una soluzione Ma-estro?

Perchè bisogna guardare al futuro! Avere il controllo totale sull'impianto e sullo stato delle macchine permette di lavorare al meglio, con meno fatica, ottimizzando gli strumenti che già si possiedono. Il nostro impianto era datato e serviva un sistema di diagnostica e automazione.

Con MS-DOS, che ancora montavamo, nessuno ci dava assistenza!

In cosa consiste il progetto?

Il fulcro del progetto è stato sicuramente l'intervento di revamping dell'impianto. Abbiamo rifatto da zero tutta la parte elettrica, i sistemi di emergenza, implementato la sensoristica e i sistemi di automazione, installato il software di gestione fabbrica, ecc.

La mia esigenza era strutturale, ecco perchè avrei fatto questi interventi anche senza gli incentivi fiscali. Oggi non si può prescindere da questi sistemi! Poi, con gli incentivi, a maggior ragione uno è portato a farlo!

Quali sono i benefici che avete potuto apprezzare sin da subito grazie ai sistemi Ma-estro?

Abbiamo notato sin da subito una riduzione dei consumi e degli sprechi, abbiamo avuto più produzione in meno tempo e molti meno problemi legati all'impianto. Per quanto riguarda la diagnostica, oggi so dove intervenire prima che i problemi legati al singolo macchinario si traducano in un fermo impianto per tutta l'attività. Inoltre posso programmare il mio lavoro e sicuramente è aumentata anche la sicurezza.

Con un revamping puoi ottimizzare le macchine già presenti nell'impianto senza doverne acquistare di nuove. Cosa ne pensi?

È stato fantastico, perchè ci ha permesso di destinare gran parte del budget ai sistemi di controllo. Se avessimo investito in macchinari nuovi avremmo avuto nuova tecnologia, ma senza monitoraggio e controllo si sarebbero presentati gli stessi problemi.

Avete optato per un servizio chiavi in mano con perizia giurata inclusa. Come vi siete trovati? Come siete stati seguiti? Siete soddisfatti?

Avere un partner che ci ha sollevato anche da tutte le incombenze burocratiche è stato sicuramente un bel valore aggiunto. Si sono occupati loro di tutto, a 360°. Il risultato è stato oltre le aspettative.

.jpg)