Bosch Rexroth è uno dei grandi protagonisti del nuovo mercato dell'elettrificazione. Abbiamo intervistato a questo proposito Angelo D'Ammando, Direttore della divisione mobile di Rexroth Italia, che ci spiega come innovazione e competenza abbiano definito il successo dell'azienda e dei suoi clienti

Il 2022 è stato un anno strepitoso per Bosch Rexroth e per la divisione mobile italiana che ha registrato una crescita superiore al 20% rispetto all'anno precedente, grazie ad un mercato che è riuscito a progredire nonostante la situazione generale poco stabile e i grandi progetti legati al mondo dell'elettrificazione e della digitalizzazione che li hanno visti partecipi e hanno permesso di essere ancora di più sotto i riflettori, anticipando così, un grande risultato previsto per il 2024.

Nello specifico la divisone mobile di Bosch Rexroth è quella parte dell'azienda che si dedica a tutti i clienti che costruiscono macchine mobili di qualsiasi tipo, dai trattori agli escavatori, fino ad arrivare alle macchine impiegate per la movimentazione di container o per la pulizia delle strade. Angelo D'Ammando ci svela qui di seguito la chiave del loro successo.

L'elettrificazione è uno dei temi caldi del momento. Volendo fare una panoramica che tiene conto delle spinte legislative, a che punto siamo?

Quando si parla di elettrificazione si fa riferimento a tante possibili sfumature e colori. In particolare, per quel che riguarda il mondo delle macchine mobili l'applicazione della soluzione elettrica non è una novità. Si pensi alle grandi macchine da miniera che storicamente hanno sempre avuto motori endotermici generatori e l'automazione finale realizzata tramite soluzioni elettriche.

Inoltre, l'elettrificazione si è evoluta fino a diventare uno dei mega-trend dell'industria automobilistica e ora sta conquistando anche il mercato dell'off-highway. Sebbene la strada tra il mondo automotive e macchine da costruzione non sia comunque paragonabile, bisogna dire, però, che i grandi passi in avanti registrati nel primo settore hanno generato un grande impulso allo sviluppo delle tecnologie in materia nel mondo delle MMT e delle macchine mobili, grazie a quello che noi definiamo momentum.

In particolare quando si parla di elettrificazione delle macchine da costruzione ci si riferisce a quel tipo di macchine destinate ad operare in contesti particolari come spazi ristretti o indoor, in cui appare necessario ridurre le emissioni di gas di scarico oltre che quelle acustiche. Già oggi in moltissime città europee non è possibile operare all'interno di contesti urbani con macchine dotate dei tradizionali motori endotermici e per questo si rende necessario un cambio di paradigma verso lo sviluppo di soluzioni alternative. In questa direzione vanno anche le sempre più stringenti normative in materia che puntano a limitare fortemente la produzione di macchine a soluzione endotermica, rendendo sempre più competitivo il mercato dell'elettrico. Per questo motivo, in base agli obiettivi dell'Unione Europea, il 2035 rappresenterà una tappa fondamentale che avrà un impatto decisivo per chi costruisce. Si può dire, dunque, che le normative rappresentano il driver principale che spinge per arrivare alle zero emissioni locali e alla riduzione della rumorosità. Ma se questa è la spinta, il freno è legato al tema delle infrastrutture, ancora non pienamente sviluppate, necessarie a supportare il nuovo parco macchine elettrificato e la questione relativa agli alti investimenti richiesti per la transizione elettrica.

Di fronte a questo scenario come stanno reagendo i costruttori?

Ad oggi più o meno tutti i costruttori stanno lavorando su varie soluzioni sviluppando un ampio portafoglio di prodotti anche abbastanza diversificati tra di loro. Si va da soluzioni elettriche dotate di batterie ad alto voltaggio per dimezzare di gran lunga i tempi di ricarica, a veicoli che prevedono motori a combustione di idrogeno, fonte di energia alternativa all'elettrico e meno limitante. Al contempo non mancano i progetti che vedono la possibilità di realizzare forme ibride di propulsione e che prevedono di conseguenza l'utilizzo della macchina sia mediante la soluzione endotermica che quella elettrica, soprattutto in quei contesti in cui l'emissione deve essere limitata. Quello che più ci distingue e ci rende orgogliosi è proprio il fatto che non poniamo limiti alle soluzioni proposte dai nostri clienti. Il nostro focus è e rimane quello dell'enabling ovvero quello di seguire e supportare passo dopo passo il cliente in tutte le direzioni che vorrà prendere.

Quale è stata la risposta di Bosch Rexroth?

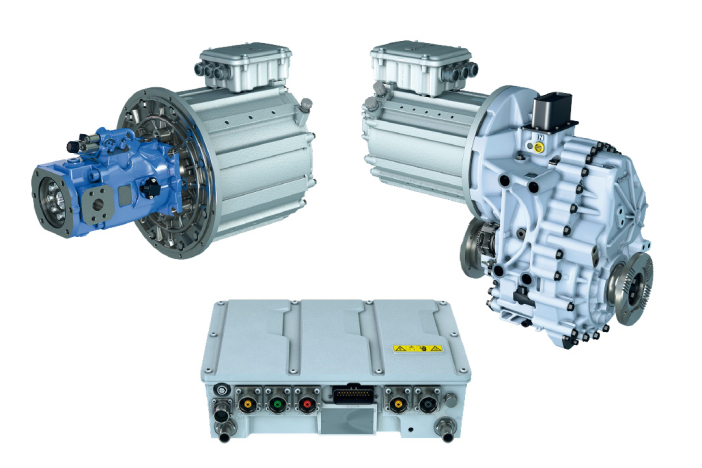

Anni fa abbiamo deciso di affrontare questo cambiamento attraverso un approccio diversificato. In primis abbiamo scelto di unire insieme le competenze sviluppate nell'ambito dell'automazione elettrica di provenienza industriale e quelle specifiche di applicazione del mondo mobile che ci hanno permesso di realizzare un portfolio di prodotti diversificati e caratterizzati da grande configurabilità. Stiamo parlando di eLION la nuova gamma di prodotti elettrici ad alta tensione, presentata ufficialmente al Bauma, nella quale gli OEM trovano la serie completa di motogeneratori elettrici, inverter, accessori elettrici, nonché corrispondenti riduttori, sistemi idraulici tutti controllati dal software Rexroth.

Le caratteristiche più importanti degli azionamenti sono: la robustezza (alta resistenza a shock e vibrazioni), la flessibilità di utilizzo (possono essere utilizzati in un intervallo di temperatura compreso tra -40 e +105 gradi), la silenziosità e la sicurezza. Tutti i prodotti sono infatti conformi ai requisiti di protezione IP6K9K e alle norme sulla sicurezza in modo tale da permettere il completo enabling del cliente con la macchina.

A tutto ciò abbiamo affiancato il mondo delle collaborazioni strategiche. Il successo di tali operazioni è stato possibile anche grazie alla predisposizione di una divisione a supporto delle vendite e dell'engineering, con pianta base in Italia e composto da grandi talenti italiani in tutte le posizioni strategiche necessarie a gestire i progetti dei clienti: dalla prima fase di richiesta di informazioni, fino ad accompagnarli nelle fasi successive di prototipazione, industrializzazione e gestione dell'after market.

Lo scopo è quello di rendere disponibili competenze e capacità di project management molto elevate al fine di creare soluzioni di controllo innovative e intelligenti per migliorare le prestazioni delle macchine a beneficio dei nostri clienti.

Quale è stato invece il vostro approccio al tema dell'elettronificazione?

Il passaggio a macchine prevalentemente elettroniche sempre più intelligenti il cui funzionamento è basato su software è avvenuto già dieci anni fa in casa Rexroth, che ha partecipato attivamente allo sviluppo di diversi progetti legati al tema dell'elettronificazione e la cui collaborazione strategica ha portato a numerosi successi. In particolare il nostro approccio è stato quello di rendere disponibile per i nostri clienti un team di supporto local to local in grado di permettere il completo enabling grazie ad una rete di servizi di assistenza tecnica ad hoc. Lo scambio delle competenze durante il rapporto di partnership ha permesso innanzitutto di rafforzare e velocizzare il processo di fidelizzazione del cliente e allo stesso tempo di arricchire il patrimonio italiano delle aziende construction generando un ambiente più dinamico e produttivo legato allo sviluppo delle macchine mobili. È questo il grande valore che deriva da uno sviluppo collaborativo. Ciascuno mette a disposizione tecnologia e know-how per dare vita a nuovi prodotti.

Un successo firmato Bosch

È stata presentata in anteprima mondiale al Bauma la prima e unica pompa full-electric nel settore del calcestruzzo di Cifa in collaborazione con Bosch Rexroth. Il successo della partnership ha permesso la realizzazione della pompa autocarrata K42E. La componentistica eLION, tra cui motori, inverter e cavi, è stata utilizzata per elettrificare la pompa calcestruzzo. Una volta che la macchina raggiunge l'area prescelta, l'operatore può spegnere il motore ed eseguire le operazioni avvalendosi delle batterie in dotazione; per tempi di lavorazione maggiori può connettersi direttamente alla rete. Sull'onda di questa partnership è stata progettata anche la prima betoniera completamente full-electric. Con l'inverter è possibile comandare e controllare con grande precisione la velocità di rotazione della botte, il che si traduce in una migliore qualità del calcestruzzo. Insomma, massima flessibilità di utilizzo e ottimizzazione delle performance grazie all'introduzione di componentistica elettrica firmata Bosch Rexroth.

.jpg)