Rush finale per l'opera iniziata nel 2003. Gli elementi principali sono già presenti, sono in corso una serie di test funzionali e si sta provvedendo a completare gli impianti. La data di consegna prevista è il 31/12/2021 ma in caso di acqua alta in autunno le paratoie potranno già essere messe in funzione. Noi abbiamo intervistato l'Ing. Enrico Pellegrini, ex Direttore Cantiere di Malamocco, Grandi Lavori Fincosit Spa

Il Mose, complesso progetto di salvaguardia dell'ambiente lagunare veneziano è ormai in dirittura d'arrivo. Il cuore di quest'opera consiste in un sistema di paratoie mobili poste alle quattro bocche di porto ( Lido, Malamocco, Chioggia e Treporti) che collegano la laguna al mare Adriatico.

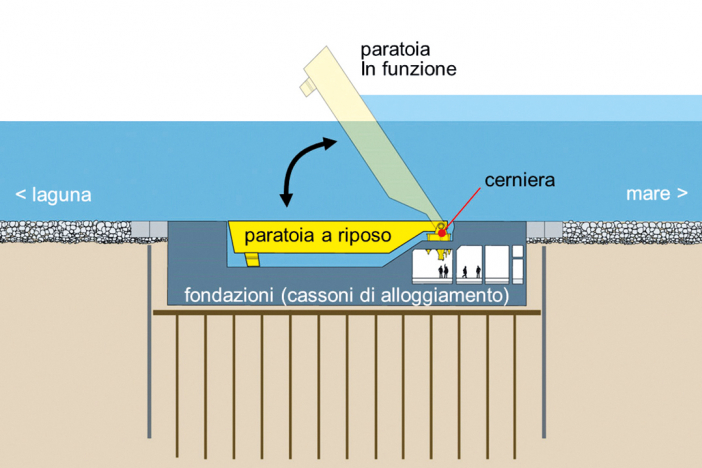

Le paratoie sono strutture scatolari stagne installate in appositi cassoni di fondazione, che si trovano sul fondale marino, dentro i quali alloggiano quando non sono in funzione. Quando le maree superano i 110 cm il computer centrale manda un segnale agli impianti che iniziano a immettere, tramite tubi, aria compressa nella paratoia. Ogni paratoia al suo interno è dotata di tubi per l'immissione e l'espulsione dell'aria compressa. L'aria entra e l'acqua esce, in questo modo la paratoia inizia ad alzarsi fino a raggiungere un'inclinazione di 42-44 gradi. L'inclinazione viene tenuta costante grazie a degli strumenti che ne rilevano la pendenza.

Le 78 paratoie sono realizzate con lamiere di acciaio con spessore variabile tra 8 mm e 13 mm, rinforzate da elementi strutturali interni in acciaio longitudinali e trasversali e sono collegate ai cassoni tramite apposite cerniere che si compongono di tre parti: un "maschio" connesso alle paratoie, una "femmina" vincolata ai cassoni e un gruppo di aggancio che unisce le due parti.

Queste cerniere devono essere in grado di sopportare non solo le sollecitazioni prodotte dall'onda di marea e dal moto delle paratoie ma anche di resistere all'ambiente marino. Tenendo conto di questi fattori sono state realizzate con avanzati sistemi per la lavorazione e la saldatura dell'acciaio.

L'ambiente marino ha giocato un ruolo determinante anche nella scelta dei materiali. Per le paratoie e gli altri elementi installati sott'acqua, ad esempio, sono state utilizzate speciali vernici antivegetative ("antifouling") prive di biocidi. Queste vernici a base siliconica sono caratterizzate da particolari proprietà antiaderenti, bassa rugosità e bassa tensione superficiale, che le rendono inospitali per gli organismi marini. Oltre a queste speciali vernici sono state applicate vernici anticorrosive a base epossidica. Sia le vernici antivegetative che quelle anticorrosive rispettano le norme ambientali vigenti.

Questi elementi strutturali sono già presenti, manca il completamento e la predisposizione degli impianti che controllano il funzionamento delle barriere come ad esempio: gli impianti meccanici di compressione e distribuzione dell'aria per il sollevamento delle paratoie, gli impianti dell'acqua per il flussaggio delle cerniere, gli impianti elettrici, gli impianti di controllo e di ventilazione nonché i sistemi antincendio.

La fase conclusiva dei lavori sarà affiancata da un periodo di avviamento alla gestione durante il quale verranno effettuati vari test. Questi test funzionali si svolgono una volta al mese e consistono nel sollevare le barriere per verificare una serie di parametri di funzionamento, si tratta di messe a punto funzionali tecnico operative.

È presente, in un edificio dell'Arsenale nord, anche la vera e propria cabina di regia del Mose, ossia il centro di Comando. Il centro sarà costituito da una Sala di Controllo d'opera, per la manovra sugli impianti, da una Sala Operativa decisionale in grado di registrare in tempo reale le condizioni meteomarine e monitorare il comportamento delle barriere e di una Sala Situazioni che si occuperà di gestire le emergenze. La data di consegna prevista è il 31/12/2021 ma in caso di acqua alta durante l'autunno le paratoie potranno già essere messe in funzione.

Per dare un'idea della complessità e della portata di tale opera, alla quale hanno lavorato più di 500 operai, abbiamo intervistato l'Ingegnere Enrico Pellegrini, ex Direttore Cantiere di Malamocco, Grandi Lavori Fincosit Spa, che ha diretto i lavori alla bocca di Malamocco, nonché la prefabbricazione dei cassoni di due delle quattro bocche di porto, Malamocco e Lido San Nicolò.

Ingegnere, ci fa una descrizione tecnica dei cassoni di fondazione?

I "cassoni" del Mose sono gli elementi prefabbricati delle fondazioni delle paratoie mobili. Sono degli elementi scatolari in calcestruzzo armato, realizzati a celle e per questo chiamati "cassoni cellulari". Quelli di soglia hanno dimensioni di circa 50 m x 60 m x 10 m di altezza, mentre quelli di spalla hanno dimensioni fino a circa 60 m x 24 m x 27 m di altezza. In genere i cassoni cellulari hanno solettone di base e pareti esterne più spesse (circa 100 cm il primo e 50 cm le seconde), mentre le pareti interne hanno spessori minori e variabili a seconda delle forze a cui sono soggetti. Viste le loro dimensioni, quelli del Mose sono stati costruiti in più fasi (fino a 18 in alcuni casi) ed ogni ripresa di getto prevedeva l'introduzione di due sistemi di waterstop indipendenti (per il criterio della ridondanza). Una volta affondati in sito la maggior parte delle celle è stata riempita di acqua di mare, alcune di calcestruzzo ed altre sono rimaste vuote ed accessibili. L'armatura delle pareti di queste ultime celle è stata realizzata con acciaio inox. Le paratoie mobili, quegli elementi di colore giallo in acciaio che vediamo comparire dal mare quando viene sollevata la barriera, sono incernierate sui cassoni di soglia, che sono affondati sul fondale marino, incassati all'interno di una trincea, appositamente realizzata trasversalmente al canale di accesso alla laguna, in modo che quando le paratoie mobili sono a riposo sul fondo, non vi sia alcun intralcio alla navigazione. In sostanza i cassoni vanno a creare il cordolo di fondo e le spalle dell'opera mobile. Essi sono la struttura portante del sistema, forniscono geometria regolare alla bocca di porto, hanno funzione di fondazione dell'impianto mobile e trasferiscono al suolo tutti gli sforzi prodotti dai fenomeni meteomarini agenti sulle paratoie mobili. I cassoni sono il cuore del sistema Mose. Se si osserva attentamente la loro struttura si nota che sono parzialmente cavi all'interno, in quanto contengono gallerie di transito e locali tecnici. Al loro interno infatti sono presenti tutti gli impianti di comando e controllo della movimentazione delle paratoie che, data la complessità e l'importanza del sistema (ricordiamo che il Mose è un opera di protezione "preventiva"), devono essere ridondanti al fine di garantire sempre il funzionamento delle paratoie. Dunque esistono due gallerie (nel caso una si allagasse), e per ognuna due sistemi indipendenti di comando, e due locali tecnici per ogni paratoia mobile. Se si considera che ogni bocca di porto ha una larghezza di circa 400 m, ed ogni singola paratoia ha una larghezza nominale di 20 m, si comprende che questo "cordolo" di fondazione deve avere delle dimensioni enormi e quindi era impossibile realizzarlo in un unico elemento. Inoltre, nel caso della bocca di Malamocco, esso è imbasato a 24 metri di profondità. Per questi motivi tale fondazione è stata realizzata con elementi prefabbricati all'asciutto, appunto i cassoni cellulari in c.a., poi trasferiti in mare, affondati in posizione e collegati gli uni agli altri mediante un sistema particolare messo a punto per i tunnel sottomarini denominato giunto "Gina" che garantisce la tenuta idraulica anche in alti fondali. Tale metodologia di intervento ha inoltre permesso di garantire la navigazione durante tutta la durata dei lavori, limitando il transito di navi e natanti solo alle poche giornate nelle quali si è eseguito il collocamento dei cassoni prefabbricati mediante l'affondamento in trincea.

Lei ha seguito la prefabbricazione dei cassoni di due delle quattro bocche: Lido San Niccolò e Malamocco. Ci parla del cantiere?

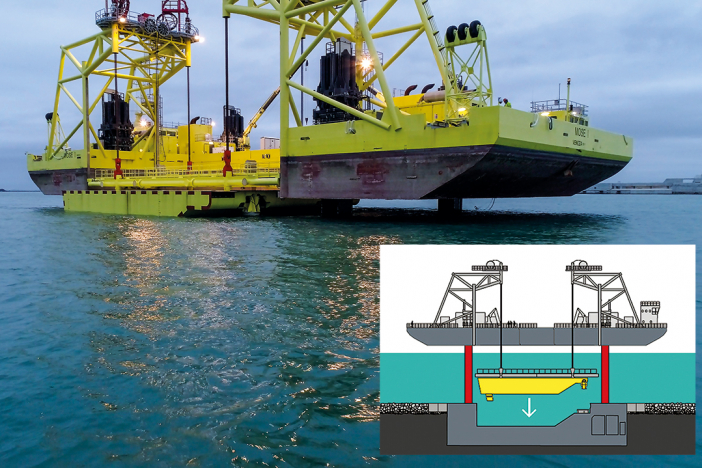

Come saprete la laguna di Venezia è collegata al mare tramite tre bocche naturali, poi diventate quattro "Bocche di Porto" con l'introduzione dell'isola artificiale tra Punta Sabbioni e l'isola del Lido: la bocca di Porto di Chioggia, la bocca di Porto di Malamocco, la bocca di Porto di Lido e la bocca di Porto di Treporti. Ognuna di queste bocche ha una specifica destinazione d'uso che ne determina le caratteristiche progettuali e funzionali. La bocca di Treporti è adibita ad uso diportistico, la bocca di Lido al transito delle navi da crociera, la bocca di Malamocco al transito commerciale e la bocca di Chioggia al transito dei pescherecci. La caratteristica che più le distingue è il fondale che deve essere garantito attraverso la bocca al fine del transito in sicurezza delle varie imbarcazioni. Va da sé che fondali maggiori, oltre ad implicare maggiori costi per le maggiori dimensioni dell'opera, introducono maggiori difficoltà realizzative. Pertanto, nonostante il principio di funzionamento delle paratoie del Mose sia il medesimo per ogni bocca, le dimensioni delle opere e le condizioni di lavoro per la loro realizzazione hanno richiesto scelte differenti ed impegno crescente alle ditte costruttrici. Così, mentre per la costruzione dei cassoni prefabbricati delle bocche di Treporti (fondale canale di navigazione circa -6 m slmm) e di Chioggia (fondale canale di navigazione circa -9 m slmm) si è scelto di realizzare due grandi "ture" messe in asciutto con un sistema di pompaggio 24h, per i cassoni delle bocche di Lido e Malamocco dove i fondali superavano i -12 m si è scelto di realizzare un terrapieno di circa 13 ettari a quota 2,5 slmm, e di lavorare sempre in condizioni asciutte garantite. Ciò ha richiesto inoltre la realizzazione e l'utilizzo di un mega ascensore, il Syncrolift® più grande al mondo, per il varo dei cassoni stessi. Quindi la progettazione, pianificazione e successiva realizzazione del cantiere di prefabbricazione è stata già di per sé una sfida affascinante ed avvincente. Il terrapieno di 13 ettari è stato realizzato tra il 2005 ed il 2010, periodo nel quale sono stati realizzati ed installati anche tutti gli impianti accessori all'area di prefabbricazione, tra cui il Syncrolift®, l'impianto di betonaggio, le banchine per la ricezione via mare delle materie prime, l'impianto di raccolta e trattamento delle acque piovane, gli impianti di alimentazione elettrica con ben quattro cabine di trasformazione da MT a BT e le importanti "piazzole" di prefabbricazione con i loro pilastri sui quali è stato realizzato ogni cassone ad una quota di circa 2,5 m rispetto al piano campagna. Vi chiederete il perché di questo ed il motivo è presto detto. Ogni cassone prefabbricato, una volta completata la struttura ed attrezzato di tutto punto con gli impianti interni, l'elemento femmina delle cerniere delle paratoie e le attrezzature temporanee necessarie per il varo, il trasporto e l'affondamento in opera, è stato sollevato dalla sua piazzola di prefabbricazione e trasportato sul Syncrolift®. Il franco sotto il cassone è stato dedicato all'inserimento di un sistema di centinaia di rotaie mobili e da 7 treni di 84 carrellini idraulici dalla altissima portata di 330T l'uno, che nel complesso occupavano appunto uno spazio in altezza di circa 2,5 m. La costruzione dei 18 cassoni, la loro movimentazione, il varo, il trasporto e l'affondamento in sito, nonché il collegamento strutturale con gli altri cassoni immersi è durato dal 2010 al 2015 circa. Il picco massimo di forza lavoro nel cantiere è stato di circa 350 operai distribuiti tra le varie specializzazioni: carpentieri, ferraioli, operatori di macchine, marinai, impiantisti, saldatori, meccanici, ecc.

Quali criticità avete dovuto affrontare durante i lavori?

Una delle criticità più impegnative da risolvere è stata la gestione del cedimento differenziale del terrapieno man mano che i cassoni venivano costruiti. Consideri che i cassoni di soglia avevano un'impronta di circa 3.000 mq ed arrivavano a pesare 24.000 ton l'uno, pertanto scaricavano sul terreno circa 8T/mq. Nonostante la realizzazione del terrapieno sia stata eseguita con il refluimento di circa 1milione di metri cubi di sabbia di granulometria finemente controllata (quasi mono granulare) e 500.000 ton di materiali di cava accuratamente selezionati, e si siano attivati 21 pozzi di aggottamento profondo delle falde, del diametro di 800 mm al fine di favorire la compattazione preventiva anche degli strati più profondi del terreno, la superficie del terrapieno sulla quale appoggiavano le piazzole di prefabbricazione cedeva in maniera differenziale man mano che costruivamo i cassoni raggiungendo un delta di circa 30 cm tra le periferie ed il centro del piazzale. Compensare il cedimento del terrapieno per cercare di mantenere l'orizzontalità del piano avrebbe richiesto un impegno troppo dispendioso, quindi si è deciso di assecondare il movimento del terreno e di controllare la crescita dei cassoni con l'ausilio di topografia spinta evitando l'uso del "filo a piombo". Ogni cassone aveva una tolleranza costruttiva massima dimensionale di 2,5 cm, un valore molto basso in rapporto alle dimensioni del cassone, specialmente se si considera che è pari al valore di dilatazione termica dell'intero cassone nel range di temperature a cui era esposto, e dunque si è creato un modello virtuale tridimensionale col quale veniva effettuato ogni tracciamento e verso il quale veniva impostata la posizione dei casseri, del ferro e di tutti i componenti installati sul cassone stesso. Una sorta di programma BIM, oggi molto in uso, ma non così tanto conosciuto quindici anni fa. Con questo metodo siamo riusciti a prefabbricare i cassoni ed a posizionare gli accessori con tolleranze millimetriche.

Altra interessante criticità è stato il controllo del peso del cassone durante le fasi di costruzione. Infatti, i cassoni cellulari di soglia, a causa della loro particolare geometria con il recesso al centro del corpo, per l'alloggio delle paratoie, una volta posti in galleggiamento avevano un bordo libero bassissimo e se fossero pesati troppo sarebbero affondati senza entrare in galleggiamento. La tolleranza era solo del +/-1,5%. Un piccolo spanciamento dei casseri o un errore di posizionamento di pochi millimetri avrebbe compromesso la galleggiabilità del cassone per la fase di trasporto in sito. Dunque, sempre in analogia con l'attuale programma BIM, abbiamo creato un programma analitico (COMES) nel quale venivano inseriti, dopo ogni getto, le dimensioni rilevate post getto di ogni parete, il peso specifico del calcestruzzo fornito dai cubetti prelevati per quel getto ed il peso dell'esatta quantità di acciaio inserita, come da distinte di stabilimento, col quale potevamo monitorare lo scostamento del peso reale rispetto al peso teorico ad ogni fase costruttiva. Questo stratagemma ci ha inoltre permesso di risparmiare circa 3.000 mc di calcestruzzo (equivalente a circa 250.000 euro) poiché, visto che avevamo lo strumento di controllo di precisione, lo abbiamo utilizzato per realizzare i cassoni al minimo delle tolleranze concesse, eliminando così ogni spreco.

Ci descrive nel dettaglio le metodologie costruttive?

Le dimensioni dei cassoni, la loro particolare forma (specialmente di quelli di soglia) e la quantità di acciaio di armatura inserita, che ha sfiorato i 450 kg/mc in alcuni nodi, hanno imposto la prefabbricazione per fasi distinte. Il solettone di base è stato armato e gettato in una unica fase senza giunti di ripresa. Tre pompe da calcestruzzo, alimentate da 9 betoniere a giro ed una sequenza di getto in avanzamento hanno permesso di lavorare sempre sul fresco. Per questo getto si è scelta una classe di consistenza S4/S5 che ha permesso una lavorabilità tradizionale con vibrazione meccanica a mezzo aghi vibranti elettrici inseriti nel getto e frattazzatura a mano.

Il getto dei solettoni è durato di norma dalle 12 alle 15 ore, avendo a disposizione un doppio impianto dalla capacità nominale di 120 mc/h con pre-miscelatori orizzontali da 1,5 mc. Per i getti verticali, le pareti, invece è stato quasi obbligatorio l'uso di un calcestruzzo autocompattante (SCC) a causa dell'altezza (fino a 5 m) e della fitta rete di armatura e di inserti che limitava l'inserimento di aghi vibranti, non assicurando la possibilità di vibrare correttamente il calcestruzzo gettato. La dimensione massima degli inerti in questo caso è stata fissata a 16 mm. Per il getto del solaio dei locali tecnici dei cassoni di soglia, che presentava un tratto a parete inclinata di circa 45° ed un tratto orizzontale, invece, dopo alcune prove su modello in scala, si è optato per l'uso di ambo le miscele avendo cura di gettare prima il cls SCC sulle pareti inclinate, pompandolo attraverso apposite bocche poste sui casseri, ed in continuità, nel tratto orizzontale il cls a consistenza S5 gettato in maniera tradizionale dall'altro. Il controllo accurato dell'avanzamento del getto ha permesso un risultato finale eccellente, senza alcuna presenza di giunti freddi e/o segni di ripresa.

Ogni fase ha richiesto una ripresa di getto nella quale erano presenti due sistemi di waterstop: uno morbido in pvc con bulbo centrale ed un secondo cordone idroespansivo. Mentre il secondo veniva applicato sulla superficie del calcestruzzo indurito prima del nuovo getto, il primo doveva essere inserito per metà già nel getto precedente. A causa del ridotto spessore delle pareti e della abbondante quantità di armatura passante vi era la criticità di come mantenere in posizione il giunto morbido in PVC proprio sulla chiusura di testa del cassero. La brillante e semplice soluzione fu quella di adottare una sezione a "coda di rondine" inserendo due cunei provvisori triangolari su ambo i lati del mezzo giunto che doveva rimanere inghisato sul secondo getto.

Altro importantissimo oggetto di attenzione è stato il controllo della fessurazione del calcestruzzo. Per dei cassoni subacquei che dovevano garantire la massima impermeabilità era fondamentale che non si formasse neanche la minima crepa passante, crepe che spesso, in forma di microfessure, ovvero inferiori a qualche decimo di millimetro, sono invece accettabili su strutture in terra ferma. Onde evitarne la creazione si sono studiati diversi accorgimenti. Il primo è stato quello di diminuire lo shock termico e la dispersione repentina di umidità mediante il mantenimento in opera dei casseri per un minimo di 7 giorni. Un altro è stato la pianificazione di getti delle parti verticali a "scacchiera" per ridurre l'effetto di trascinamento introdotto dal ritiro del solettone nel lungo termine. Ciò nonostante devo ammettere che alcune microfessure di s<0,1mm si sono generate lo stesso e sono state localmente trattate immediatamente con l'iniezione di resine penetranti, impermeabilizzanti. Una volta affondati i cassoni, accedendo all'interno, ho potuto constatare di persona l'ottima tenuta idraulica.

Quali materiali sono stati utilizzati per realizzarli?

Trattandosi di prefabbricati per un opera marina, il calcestruzzo utilizzato per tutti i getti principali dei cassoni era un cls con classe d'esposizione XS3, con rapporto massimo acqua/cemento 0,45, contenuto minimo di cemento 380 kg/mc e resistenza minima C35/45. L'armatura era acciaio B450C, tranne che per le pareti maggiormente esposte alla possibilità di ossidazione, ovvero quelle che da un lato avevano acqua di mare e dall'altro l'aria delle gallerie o dei locali tecnici. In questo caso si è utilizzata armatura inox AISI 316.

Al fine di mantenere il peso dei cassoni entro i limiti di tolleranza per la galleggiabilità, nelle fasi finali (le celle superiori) è stata usata anche una miscela di calcestruzzo alleggerito.

Per l'inghisaggio della struttura metallica portante del giunto "Gina" si è invece usato un betoncino espansivo appositamente studiato e testato in cantiere con altissime caratteristiche di lavorabilità, resistenza e durabilità. Si è trattato di una mix SSC con inerte massimo 6,3 mm, 490 kg/mc di Sikagrout e 55 kg/mc di filler, che ha dato resistenze fino a 80 Mpa.

La miscela è stata pompata attraverso una apposita bocca posta nella parte inferiore del cassero in modo che tutta l'aria potesse uscire liberamente da sopra. Il risultato è stato eccellente.

I cassoni sono completi, e sono in corso i lavori per la predisposizione degli impianti. Di che tipo di impianti parliamo? A cosa servono?

Si, confermo, i cassoni sono stati completati ed installati tutti sul fondo del mare entro il 2014. Inoltre sono state installate tutte le 78 paratoie mobili metalliche che sono state testate già più volte nel loro funzionamento meccanico. In realtà la componentistica di base (tubazioni e valvole) degli impianti di funzionamento delle paratoie la avevamo già inserita in buona parte prima di varare i cassoni, così da ridurre le lavorazioni in sito alle rispettive profondità. Questi però hanno avuto la necessità di essere collegati tra loro ed infine con le macchine (pompe compressori) poste all'esterno, in edifici tecnici dedicati.

Il funzionamento delle paratoie è concettualmente molto semplice. Le paratoie sono delle casse metalliche incernierate sul fondo del mare. Nella parte inferiore sono aperte e quando sono a riposo sono piene di acqua di mare, per cui stanno a fondo. Quando devono essere sollevate, all'interno della cassa viene pompata aria che per il principio di Archimede le fa sollevare. Ovviamente occorre un grandissimo quantitativo di aria per riempire tutte le paratoie, quindi compressori e pompe di dimensioni moto grandi. Questi sono contenuti negli edifici tecnici realizzati all'esterno, in prossimità delle spalle delle bocche. Le tubazioni e la valvole servono appunto per inserire l'aria ed estrarre l'acqua dalle paratoie, oltre che a flussare le linee per i necessari lavaggi. Inoltre lungo le linee e sulle paratoie sono installati sistemi di misurazione e controllo dei vari parametri (pressione, temperatura, portata, viscosità, ecc.) nonché rilevatori di posizione/inclinazione delle paratoie. Tutte queste misure devono essere inviate in tempo reale alla cabina di regia tramite cavi, condotti e telemetria.

I cassoni hanno bisogno di un particolare tipo di manutenzione? Se sì, ogni quanto?

I cassoni, come la maggior parte dell'opera del Mose, sono immersi in acqua di mare. Tutti i marinai sanno bene quale costante cura occorra impiegare affinché lo scafo e gli impianti della propria imbarcazione siano sempre in efficienza. Così, come il marinaio è tenuto a fare la manutenzione ordinaria del suo mezzo se ne vuole conservare il perfetto funzionamento, anche il sistema Mose avrà bisogno di una costante cura di manutenzione programmata. Occorre ricordare che il sistema Mose, essendo un sistema anti-allagamento, è un sistema di protezione preventiva, cioè, all'occorrenza deve funzionare. È un po' come il sistema anti incendio che deve essere mantenuto sempre perfettamente funzionante ad un costo fisso, poiché quando, e se, entrerà in funzione, eviterà danni molto più ingenti del costo della sua manutenzione. Dopodiché ognuno spera sempre di non doverlo utilizzare mai. Le persone che sono preoccupate per il costo della sua manutenzione, dovrebbero considerarlo come il costo di un assicurazione sulla vita: la si paga volentieri sperando di non doverne mai fare uso.

Comunque, al fine di ridurre i costi e l'impegno manutentivo, nella fattispecie, i cassoni cellulari in c.a., che sono opere immerse, stati progettati per una vita minima di 100 anni, contro la prassi progettuale normata e valida per le altre opere pubbliche in c.a. di minimo 50 anni. Ciò considerando l'adozione di materiali con caratteristiche di maggior durabilità e dimensioni maggiorate delle strutture stesse.

.jpg)