La grande galleria a tre corsie è un progetto fondamentale per l'ampliamento dell'autostrada A1 tra Bologna e Firenze. La galleria è stata scavata con l'ausilio di una fresa tipo EPB appositamente costruita per la Pavimental S.p.A. dalla società tedesca Herrenknecht

Il progetto di ampliamento alla terza corsia Barberino di Mugello - Incisa Valdarno nel tratto Barberino di Mugello - Firenze Nord si sviluppa tra la progressiva 261+503 (corrispondente allo svincolo di Barberino di Mugello) e la progressiva 279+000 (circa 700 metri a Sud dello svincolo di Calenzano/Sesto Fiorentino) dell'attuale autostrada A1 Milano - Napoli.

L'opera rientra nel piano di potenziamento dell'autostrada tra Sasso Marconi ed Incisa Valdarno e ne costituisce il tratto iniziale appenninico lato Firenze, complesso da realizzare per la morfologia e le caratteristiche ambientali del territorio attraversato.

L'ampliamento autostradale nel tratto considerato, della lunghezza di 17,5 km, prevede la costruzione di una nuova carreggiata a 3 corsie di marcia più una di emergenza, in direzione Sud, e la realizzazione da parte di Pavimental S.p.A. di una unica galleria di 7,7 km (Lotto 2) denominata "Santa Lucia" che sarà funzionale a garantire un flusso monodirezionale alla tratta autostradale suddetta.

La galleria ad alte prestazioni ridurrà, infatti, ogni giorno il rischio di incidenti, i tempi di percorrenza e quindi il consumo di benzina e gasolio di decine di migliaia di auto e camion grazie a un percorso ottimizzato su un tratto autostradale in precedenza molto tortuoso.

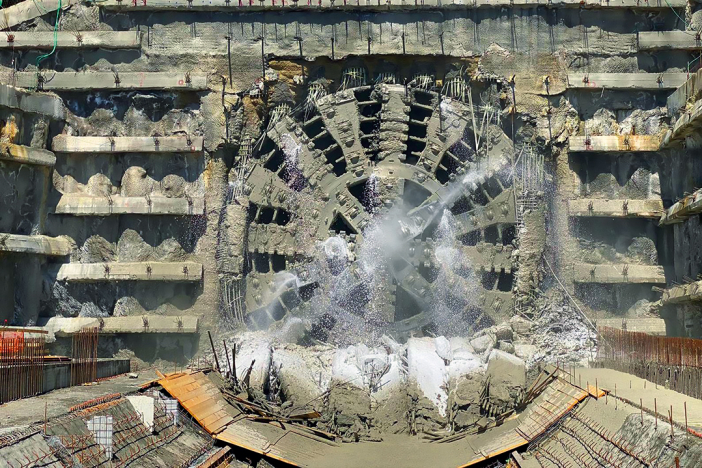

I lavori di scavo della galleria Santa Lucia sono cominciati nell'aprile del 2017 e si sono conclusi a giugno 2020 con lo spettacolare abbattimento dell'ultimo diaframma. Dal punto di vista viabilistico la "Santa Lucia" rappresenta la naturale prosecuzione della Variante di Valico. L'apertura al traffico della nuova galleria, è prevista per la metà del 2021.

La nuova galleria Santa Lucia è costituita da un unico fornice la cui parte in scavo naturale inizia alla progressiva 3+423,00 e termina alla progressiva 10+971,00, per uno sviluppo complessivo di 7.548 metri; considerando invece il tratto coperto che comprende anche le gallerie artificiali, essa parte dalla progressiva 3+395,73,00 e arriva alla progressiva 11+120,0, con una lunghezza totale coperta di 7.724,27 metri.

La piattaforma è organizzata in tre corsie di 3,75 m di larghezza e due banchine da 0,70 m. A sinistra l'elemento marginale è costituito da un profilo redirettivo, mentre a destra da un marciapiede non sormontabile di larghezza minima pari a 60 cm, i quali costituiscono una via di allontanamento protetta in caso di guasto al veicolo.

La galleria è stata scavata con l'ausilio di una fresa tipo EPB appositamente costruita per Pavimental dalla società tedesca Herrenknecht.

La Fresa TBM EPB S-900 ha un diametro di scavo pari a 15.935 m e una lunghezza totale di circa 130 m.

I suoi componenti, alcuni di notevoli dimensioni e peso (ad esempio, il cuscinetto principale o ‘Main Drive' pesa circa 320 tonnellate e ha un diametro di 9,20 metri), sono stati trasportati in Italia nel Novembre 2016 attraverso vie fluviali, marittime e via terra con l'ausilio di convogli eccezionali, e successivamente assemblati.

La delicata fase di montaggio della TBM S-900 è stata eseguita nell'area antistante l'imbocco Nord della galleria Santa Lucia da Pavimental in sinergia con la società costruttrice Herrenknecht. Più di 100 maestranze provenienti da tutta Europa sono state impegnate nell'assemblaggio della gigantesca macchina e degli impianti al suo servizio e nella realizzazione delle aree di stoccaggio e dei conci prefabbricati.

La macchina è costituita da:

• una testa rotante (con razze portautensili);

• uno scudo protettivo;

• un sistema di spinta con martinetti longitudinali che spingono sul rivestimento in conci prefabbricati;

• un sistema di posa dei conci prefabbricati (erettore);

• servizi accessori alloggiati sui carri di back up posteriori.

La testa fresante portautensili svolge la funzione di mezzo per lo scavo. Durante l'avanzamento della TBM, il movimento rotatorio bidirezionale della testa (ovvero con possibilità di rotazione sia in senso orario che antiorario), combinato con la spinta di avanzamento, consente agli utensili di scavo di staccare dal fronte il terreno da asportare. Il sostegno del fronte è mantenuto per mezzo dello stesso terreno scavato che, opportunamente condizionato, è conservato in pressione all'interno della camera di scavo mediante:

• i martinetti di spinta dello scudo, che trasferiscono la pressione al diaframma di separazione tra scudo e camera di scavo e, di conseguenza, al terreno scavato (equilibrio di forze);

• la regolazione della velocità di rotazione della coclea dedicata all'estrazione del materiale scavato (equilibrio di volume). La regolazione della velocità d'estrazione dei detriti dalla camera di scavo, costituisce infatti un mezzo fondamentale per controllare la regolazione delle pressioni esercitate sul fronte durante lo scavo.

Lo scudo a contropressione di terra è stato sviluppato per l'impiego in terreni coesivi non consistenti ed è in grado di esercitare un sostegno del fronte mediante pressione di terra bilanciata, ovvero con camera di scavo mantenuta in pressione tramite lo stesso materiale scavato, opportunamente condizionato.

La fresa è, inoltre, equipaggiata con un sistema di bilance che riportano il peso del materiale estratto al fine di controllare in maniera indiretta che non si stiano verificando pericolosi sovra-scavi, soprattutto in materiali non coesivi. Le bilance permettono di controllare i pesi mettendo immediatamente in evidenza ogni anomalia che deve essere attentamente studiata e prontamente risolta in funzione della geologia e delle pressioni di sostegno del fronte.

Nel back up della TBM-EPB S-900, costituito da nr. 6 carri posteriori compreso il Drilling Bridge, sono concentrati tutti gli apparati e gli impianti ausiliari indispensabili al funzionamento della macchina e all'attività di scavo (carrelliere d'appoggio o "boogies", attrezzature, linee di distribuzione, impianti e servizi ausiliari quali cabina di controllo, trasformatori elettrici, pompe idrauliche, compressori, sistema di ventilazione, arche di salvataggio, serbatoi malta, accelerante, acqua, schiume).

La macchina effettua lo scavo asportando il materiale dell'ammasso con la testa fresante e convogliandolo in esterno attraverso i nastri. Simultaneamente, avanza con dei cilindri di spinta che poggiano sul rivestimento definitivo precedentemente messo in opera.

Il processo di avanzamento della macchina TBM permette di realizzare uno scavo perfettamente circolare e, immediatamente a ridosso del fronte di scavo, di posare il rivestimento definitivo. Quest'ultimo è costituito da anelli di 2,2 m in senso longitudinale a loro volta suddivisi in conci. Utilizzando il metodo del cosiddetto "anello universale", in cui tutti gli anelli sono uguali fra di loro ma di larghezza variabile (pannelli di forma leggermente trapezoidale), attraverso la rotazione dei vari anelli, si riescono a realizzare le curve sia planimetriche che altimetriche.

La fase relativa al condizionamento dello smarino avviene iniettando al fronte (davanti alla testa di scavo) o in altri punti della camera di scavo o della coclea, determinati prodotti (schiumogeni e/o polimeri, bentonite, ecc.). Tale processo permette di creare una sorta di "pasta" che consente di gestire agevolmente la pressione all'interno della camera di scavo, nonché di poter utilizzare correttamente la coclea durante l'estrazione. Il materiale di risulta, una volta estratto dalla camera di scavo mediante la coclea (che rappresenta anche il mezzo di regolazione e controllo della quantità estratta), è allontanato dalla galleria tramite un sistema di nastri trasportatori.

Per lo scavo della galleria Santa Lucia è stato realizzato un sistema di nastri trasportatori (larghezza di tappeto 1400/1600 mm) che si sviluppa per circa 10 km e convoglia il materiale in un'area di stoccaggio appositamente realizzata, composta da 10 vasche di caratterizzazione dalla capacità totale di 100.000 metri cubi. Il materiale di risulta, ottenuta la qualificazione ambientale, è stato messo a dimora nell'area di Bellosguardo, destinata alla realizzazione del rilevato per una futura Area di Servizio autostradale. Pavimental ha operato direttamente in situ un trattamento a calce sul materiale, per poter garantire le caratteristiche di portanza richieste dal progetto.

Le fasi di montaggio del rivestimento in conci e il riempimento del "vuoto anulare" tra l'estradosso dei conci e la superficie effettivamente scavata (longitudinal grouting o backfilling) avvengono nella parte posteriore dello scudo. I conci prefabbricati, che costituiscono il rivestimento definitivo della galleria, sono stati realizzati in un impianto innovativo, realizzato ad hoc da Maccaferri Tunneling per Pavimental, e sottoposti a stringenti controlli di qualità. Una piastra a vuoto permette la presa e il sollevamento dei conci, che vengono poi installati in posizione da un braccio motorizzato, chiamato erettore.

Nello spazio tra lo scudo frontale e il primo carro di back up l'erettore esegue la movimentazione ed il montaggio degli anelli in conci con l'ausilio del sistema dei cilindri di spinta.

Durante lo scavo il personale Pavimental ha monitorato i parametri di avanzamento 24 ore su 24 al fine di verificare il corretto funzionamento degli apparati della TBM e, attraverso sistemi topografici avanzati, ha potuto seguire in tempo reale e nei minimi dettagli il tracciato di progetto.

Pavimental ha, inoltre, messo a punto un innovativo macchinario per la posa in opera di scatolari prefabbricati che, installati uno di fianco all'altro, costituiranno il futuro cunicolo di emergenza e tecnologico sotto il piano stradale. Il macchinario permette di installare gli scatolari con un carroponte, garantendo contemporaneamente il transito in galleria dei mezzi d'opera a servizio della TBM attraverso una rampa metallica motorizzata. Questa attività, eseguita in concomitanza con lo scavo, ha permesso anche di ridurre i tempi di completamento dell'opera.

È attraverso la sinergia e il lavoro di squadra che le maestranze altamente qualificate di Pavimental hanno fatto avanzare con successo la TBM e, grazie alla tecnologia, alla professionalità dei propri operai e tecnici e ad una grande passione, prevede di terminare il progetto nel rispetto dei tempi, per dare al territorio un'opera nuova che porterà il Paese verso il futuro.

In Foto. All'inaugurazione nel 2016, l'Ing. Herrenknecht ha presentato la mega-fresa TBM EPB S-900 al Presidente, Ing. Gennarino Tozzi e al CEO, Ing. Franco Tolentino, di Pavimental S.p.A.

La fresa Herrenknecht batte ogni record

La fresa supersize (con scudo a pressione bilanciata di terra del diametro di 15,87 metri) prodotta da Herrenknecht a Schwanau, nel Baden, è la più grande d'Europa. Herrenknecht ha progettato e costruito una macchina con scudo a pressione bilanciata di terra EPB (Earth Pressure Balance Shield) seguendo le specifiche di Pavimental S.p.A.

Collaborando con il cliente, gli ingegneri Herrenknecht hanno adattato la TBM agli speciali requisiti del progetto. Tra l'altro, è stato implementato un sistema di allarme e sicurezza completo per proteggere in modo affidabile il personale di cantiere da possibili pericoli derivanti dai depositi di gas metano previsti nel sottosuolo durante l'avanzamento dello scavo, soluzione che si è dimostrata efficace.

La fresa EPB è stata ultimata puntualmente nell'agosto 2016, dopo appena 12 mesi di progettazione e montaggio, e inaugurata ufficialmente alla presenza del cliente e dei rappresentanti del committente, Autostrade per l'Italia S.p.A.

Dopo l'inizio degli scavi avvenuto a maggio 2017, il colosso da 4.800 tonnellate ha consentito ai lavoratori Pavimental di scavare fino a 122 metri di galleria a settimana attraverso la catena montuosa dell'Appennino. La fresa EPBS del diametro di ben 15,87 metri ha scavato un totale di circa 1,5 milioni di metri cubi di terreno e roccia lungo un tratto di 7,5 chilometri: una massa che corrisponde a quasi due terzi del volume della Grande Piramide di Cheope. L'8 giugno i lavori di scavo si sono conclusi con lo spettacolare abbattimento dell'ultimo diaframma.

Le imprese di costruzione italiane ed i loro progetti infrastrutturali godono del riconoscimento mondiale sia per gli scavi a grandi sezioni sia per le geologie impegnative in cui vengono scavati. Herrenknecht partner affidabile e all'avanguardia, si distingue per le eccellenti competenze e la capacità di innovazione. Con la costruzione della fresa per la galleria Santa Lucia, Herrenknecht ha battuto il precedente record europeo in termini di diametro di una TBM, che era di 15,55 metri. Tale record era detenuto dal 2010 dalla TBM EPB Herrenknecht utilizzata per lo scavo della galleria Sparvo, sempre nell'ambito del progetto di ampliamento dell'autostrada A1.

.jpg)