La grande struttura in legno primeggia e colpisce, 73 metri nella HafenCity di Amburgo. La soluzione ingegneristica ecologica di Rubner per contribuire alla decarbonizzazione degli edifici

In Italia così come in Europa, il Green Deal spinge per raggiungere gli obiettivi di riduzione delle emissioni nette di gas a effetto serra del 55% entro il 2030. Una delle misure di risparmio energetico e di riduzione delle emissioni più efficaci per gli edifici, riguarda la progettazione degli involucri. Come in molti progetti la scelta dei materiali ha un'importanza cruciale. In particolare, utilizzare componenti in legno per realizzare le facciate può ridurre significativamente le perdite di calore degli edifici e la relativa domanda di energia per la climatizzazione e garantire alti livelli di comfort abitativo sia d'estate che d'inverno.

"Il legno, in quanto materiale rinnovabile, ecologico e rispettoso dell'ambiente è uno dei migliori alleati nella lotta alla crisi climatica - sottolinea Peter Rosatti, Ceo di Rubner - un metro cubo di legno infatti può immagazzinare circa una tonnellata di CO2 dall'atmosfera. Inoltre, in termini di trasmittanza, un elemento in legno dello spessore di 6 cm raggiunge la stessa efficienza di isolamento di una parete in muratura tradizionale da 30 cm. Dal punto di vista architettonico, inoltre, gli edifici in legno hanno il potenziale per generare un ambiente più piacevole, caldo e naturale".

Le facciate in legno

Tra i principali driver che rendono la facciata in legno Rubner una scelta vincente e moderna rispetto alle soluzioni tradizionali, vi è l'elevato grado di prefabbricazione, così come suggerito dall'analisi realizzata da EURAC Research; i moduli di facciata vengono infatti costruiti interamente in stabilimento, comprensivi di tutti gli elementi di completamento dell'involucro esterno (serramenti, sistemi di oscuramento, rivestimento esterno), e vengono poi montati in cantiere, il più delle volte senza necessità di ponteggi, in tempi brevi e certi, non soggetti al variare delle condizioni metereologiche che invece possono rallentare un cantiere tradizionale.

I principali vantaggi della prefabbricazione in azienda sono costituiti dalla possibilità di una progettazione integrata comprensiva di analisi strutturale, analisi termica, modellazione BIM e realtà aumentata che facilita il lavoro di architetti e ingegneri, oltre che da un'elevatissima precisione nelle lavorazioni che garantisce la massima qualità di un prodotto finito capace di adattarsi a qualsiasi tipo di edificio, sia esso in calcestruzzo, acciaio o ibrido.

Essendo il legno un materiale leggero, ogni modulo, dopo essere stato prefabbricato con precisione millimetrica, è facilmente trasportabile e maneggiabile in cantiere; inoltre, il montaggio effettuato interamente a secco mediante l'utilizzo di collegamenti meccanici, è estremamente veloce e consente di rispondere alle sempre più stringenti esigenze dei cantieri moderni. L'assenza di getti e in generale di acqua e materiali inerti consente di mantenere più pulito e ordinato l'ambiente di lavoro e di organizzare al meglio le diverse fasi di lavorazione.

"Le facciate prefabbricate in legno di Rubner impiegano meno acqua e rilasciano meno CO2 rispetto alle facciate con cappotto e le facciate ventilate, come emerge dalla quantificazione dell'impatto ambientale nel ciclo di vita - conclude Miren Juaristi Gutiérrez, PhD Eurac Research - che aggiunge: "L'installazione a secco delle facciate di Rubner permette anche la separazione effettiva dei materiali e il riutilizzo degli elementi".

"Una certa regolarità nella geometria dell'edificio, soprattutto se si tratta di una struttura in elevazione, come nel caso di un multipiano - continua Rosatti - agevola la produzione scalabile e rende l'utilizzo del legno particolarmente competitivo: il modulo è sempre lo stesso e, al contrario dell'edilizia tradizionale, può essere applicato man mano che si procede nell'elevazione di ciascun piano, senza dover aspettare di arrivare in cima perché le altre maestranze, quali a titolo esemplificativo impiantisti e pavimentisti siano in grado di effettuare i loro interventi. In tal modo i tempi si riducono sensibilmente".

La continua innovazione tecnologica di Rubner nel settore delle facciate è sostenuta da più di 90 anni di esperienza nelle costruzioni in legno; il poter contare su un grande Gruppo alle spalle che copre con le consociate tutta la filiera del legno, dalla progettazione al procurement del materiale (i tronchi d'albero, provenienti da foreste gestite in modo sostenibile, vengono utilizzati e valorizzati al 100%), all'assemblaggio fino all'installazione in cantiere, garantisce enormi benefici in termini di controllo del processo e maggiore affidabilità sui tempi.

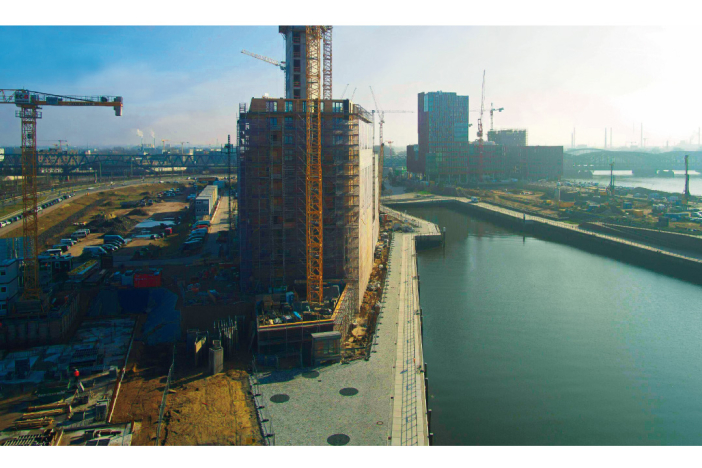

HafenCity di Amburgo è uno dei quartieri più alla moda della città anseatica che nel 2023 potrà godere di un ulteriore punto di riferimento architettonico: Roots, ambizioso progetto che comprende due edifici, una torre di 20 piani, 16 dei quali in legno, che sarà l'edificio in legno più alto della Germania, e un secondo edificio di 7 piani, 6 dei quali in legno per una superficie lorda di circa 20.600 m², 181 unità abitative, di cui 128 appartamenti di proprietà e 53 appartamenti sovvenzionati con fondi pubblici.

Per la realizzazione tecnica del progetto, gli architetti di Amburgo Störmer Murphy e Partners GbR e Garbe Immobilien-Projekte, in qualità di committenti, hanno optato per una costruzione ibrida: solo il piano interrato e il piano terra del grattacielo, così come i nuclei di accesso, sono stati progettati in cemento armato, mentre tutti i piani superiori verranno costruiti in legno. In particolare, la struttura principale della torre sarà costituita da pareti esterne altamente portanti in elementi prefabbricati, soffitti in legno massiccio e un anello portante della parete interna. Nei soffitti verranno installati pannelli XLAM di 240-280 mm di spessore e una seconda facciata in vetro che verrà installata in loco a garantire protezione antincendio, protezione UV e protezione dall'umidità per il legno.

In totale, Rubner lavorerà più di 5.500 m³ di legno di conifera (4.430 m³ di XLAM e 820 m³ di legno speciale). Questo volume di materiale da solo consente di risparmiare circa 26.000 tonnellate di CO2 rispetto a produzione, trasporto e smaltimento di materiali da costruzione convenzionali.

.jpg)