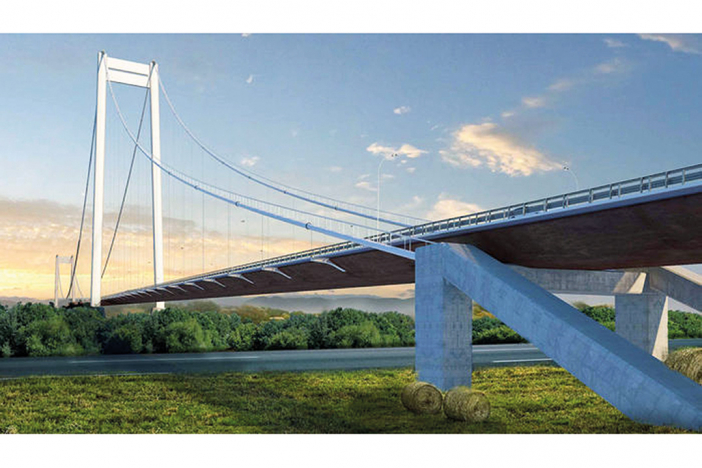

Quattro gru a torre topless Raimondi mrt294 sono state scelte per la costruzione di un ponte sospeso in romania, uno dei cantieri più importanti d'europa

La Raimondi Cranes, fondata nel 1863, è senza dubbio una pietra miliare nel panorama italiano e internazionale per quanto riguarda il settore delle macchine per il sollevamento pesante. E i successi continuano a non mancare: l'azienda vede infatti quattro gru a torre topless MRT294 attualmente al lavoro in uno dei cantieri infrastrutturali più importanti d'Europa.

Si tratta di un ponte sospeso sul fiume Danubio lungo all'incirca 2 km e una campata di 1,1 km che prevede anche la realizzazione di due viadotti di accesso al ponte - con una lunghezza di 110 m -, nonché 23 km di viabilità di collegamento. Il progetto mira a collegare le due città rumene di Brăila e Jijila e, ad oggi, rappresenta il più grande ponte in costruzione a livello globale. Non solo: al termine dei lavori sarà il terzo più grande di tutta Europa. Le gru sono state acquistate dal consorzio Astaldi Spa e dalla giapponese IHI Spa, Astaldi si occupa dei piloni e il gruppo IHI dell'impalcato.

Lavori ad altezze impressionanti

L'installazione delle MRT294 è iniziata tra agosto e settembre 2020 ed effettuata da un team di tecnici Raimondi, e rimarranno in funzione all'interno del cantiere fino al completamento dei lavori, previsto per il 2023. Queste gru, qui configurate con lunghezza del braccio di 46m, sono state scelte per la loro capacità massima di 16t e per la grande velocità di sollevamento.

Abbiamo parlato con l'Ing. Andrea Monterisi, Service Manager di Raimondi Cranes, che ci ha raccontato le varie fasi del processo di installazione. Inizialmente, le MRT294 sono state installate alla massima altezza raggiungibile con l'autogrù a disposizione (circa 60 m) per poi procedere con le operazioni di climbing fino al raggiungimento delle massime altezze libere di 77m e 86m.

Tale processo, tipico di queste applicazioni, consiste nell'avvalersi di una "gabbia di rampaggio" che, tramite l'utilizzo di pistoni idraulici, solleva la parte rotante delle gru creando lo spazio necessario all'inserimento di un elemento di torre aggiuntivo portato in quota dalle gru stesse. Questa operazione, ripetuta più volte, permette di raggiungere le altezze richieste senza l'utilizzo di macchinari esterni.

Simultaneamente, i getti di cemento continuavano su ognuno dei quattro pilastri, ognuno di questi assistito da una gru installata lungo le due rive del fiume.

Raggiunte determinate altezze, è necessario ancorare la torre della gru alla struttura in costruzione, in questo caso i vari piloni del ponte. "Questo permette di trasferire parte dei carichi della torre dalla gru ai piloni, per poi continuare con la sopraelevazione fino all'altezza finale", continua Monterisi. "Intorno ai 50 metri è stato effettuato il primo dei cinque ancoraggi ad ogni pilone, necessari per raggiungere i 218 metri finali". La natura del progetto e la forma dei pilastri hanno rappresentato una notevole sfida ingegneristica: "Abbiamo dovuto progettare sistemi di ancoraggio di lunghezza variabile e sempre crescente, fino a valori decisamente fuori norma. In aggiunta a ciò, era indispensabile poter garantire una sensibile tolleranza per compensare il naturale movimento ed assestamento della struttura durante la sua costruzione", ci ha spiegato Monterisi.

La costruzione dei piloni è terminata a febbraio 2021, mentre già a gennaio le gru avevano completato tutta la fase di rampaggio, arrivando pertanto alle notevoli altezze finali. Una quota impressionante, che ha comportato ulteriori sfide tecniche. "La MRT294 standard viene solitamente fornita con una capacità di fune massima di 700m, ma in questo caso, per soddisfare i requisiti del cliente e le specifiche del progetto, Raimondi ha progettato e sviluppato un nuovo argano da 86kW con un tamburo da 1.100m per poter permettere di avere fune a sufficienza fino all'altezza finale," ha affermato Cristian Badin, Direttore Commerciale di Raimondi Cranes.

"A causa della natura del progetto e della forma dei pilastri, un altro aspetto importante che abbiamo dovuto considerare è stato la riprogettazione di connessioni di ancoraggio in acciaio stabili e resistenti per garantire la fermezza delle gru e diverse lunghezze di lavoro", ha commentato ancora Badin.

Le gru hanno poi cambiato funzione: se inizialmente erano adatte alla costruzione dei piloni, ora sono incaricate del sollevamento del materiale necessario per realizzare il ponte, come i cavi e i carrelli che vi devono scorrere. A partire da marzo 2021, infatti, sono iniziati i lavori di preparazione degli stralli che collegano i pilastri e che sorreggeranno l'impalcato.

Superare le difficoltà attraverso la tecnologia

Il modello a torre topless rimane uno dei prodotti più venduti di Raimondi non solo per le sue capacità di sollevamento, ma anche per la resistenza che dimostra di avere in diverse condizioni climatiche. Come ci racconta Andrea Monterisi, infatti, "le gru lavorano in condizioni climatiche estreme, sia in virtù della posizione che dell'altezza. La nebbia e l'umidità che salgono dal fiume, infatti, in inverno tendono a formare ghiaccio attorno alle strutture e questo ha messo sotto stress alcuni componenti meccanici."

Proprio a causa delle difficoltà di manovra che gli operatori riscontrano in queste condizioni, le gru sono tutte dotate di un nuovo sistema di controllo, MoveOne, che aumenta il livello di sicurezza, facilita i compiti degli addetti e semplifica la messa in servizio della gru, consentendo al contempo l'assistenza remota. Fino al completamento dei piloni, i lavori sono proseguiti a turni che coprivano le 24 ore. Questo è stato possibile grazie ad una attenta pianificazione delle manutenzioni ordinarie di ciascuna gru, calibrate a seconda delle varie necessità operative del cantiere.

Questo ha avuto delle ripercussioni sull'usura delle gru, che quindi hanno avuto bisogno di una manutenzione più frequente rispetto allo standard.

La nuova tecnologia Raimondi Smart Link installata nelle MRT294 consente un monitoraggio completo del ciclo di vita delle gru, aiutando la squadra di tecnici presente in pianta stabile in cantiere che quotidianamente ne monitora l'usura.

L'obiettivo di Raimondi è sempre stato quello di mantenere un equilibrio ottimale tra i diversi aspetti come le prestazioni, la produttività e l'affidabilità dei suoi prodotti. Non è un caso, quindi, che ancora oggi l'azienda detenga una posizione di primo piano a livello mondiale nell'industria della produzione di gru.

.jpg)