Intervento di demolizione e ricostruzione del viadotto Gravagna sull'Autocisa, l'autostrada A15 Parma-La Spezia, nell'ambito dei lavori di adeguamento alle NTC 2018

L'Autostrada della Cisa A15, gestita da SALT p.a. -Tronco Autocisa, si estende per 101 km ed è caratterizzata da un rilevante numero di opere d'arte che costituiscono un tracciato realizzato negli anni '60-'70 dello scorso secolo. Gli approcci progettuali impiegati all'epoca erano sensibilmente diversi da quelli odierni, risulta evidente come i carichi da traffico si siano incrementati nel tempo, sia in termini di entità che in termini di frequenza, e che la conoscenza della risposta strutturale in presenza di sisma all'epoca della progettazione dell'autostrada era molto limitata. Inoltre, le prestazioni strutturali richieste in termini di sicurezza, funzionalità, durabilità, robustezza e della vita utile, hanno subito notevoli incrementi rispetto all'epoca della costruzione. SALT, oltre ad aver terminato tutte le attività di livello 0, 1 e 2 delle Linee Guida Ponti, si è dotata di una procedura di "assessment" che tiene conto, per ogni opera, delle caratteristiche di resistenza ai carichi verticali, delle capacità sismiche, della robustezza e della difettosità, fornendo conseguentemente input alla pianificazione e progettazione di interventi di consolidamento, miglioramento e adeguamento. Salt ha in programma un importante piano di ammodernamento della tratta condiviso con il MIT, il quale prevede, anche a seguito dell'esito delle verifiche di sicurezza ai sensi delle NTC 2018, interventi di adeguamento alla normativa vigente finalizzati ad aumentare il livello prestazionale dei viadotti nei riguardi delle azioni sismiche e statiche. Tali analisi di sicurezza sono state estese su tutti i viadotti presenti sulla tratta autostradale gestita, indipendentemente dalla loro classe di attenzione complessiva secondo le Linee Guida Ponti. Ad oggi, all'interno di questo programma di ammodernamento, risultano conclusi interventi di adeguamento alle NTC18 su n.5 viadotti, sono in corso su n.7 viadotti e di prossimo avvio su altri n.1 viadotti. Il viadotto Gravagna rientra in questo piano di interventi, le cui lavorazioni sulla carreggiata in direzione nord sono in corso e si prevede la conclusione entro Pasqua 2025, mentre gli interventi in corrispondenza della carreggiata sud avranno inizio a Settembre 2025, al termine della stagione estiva.

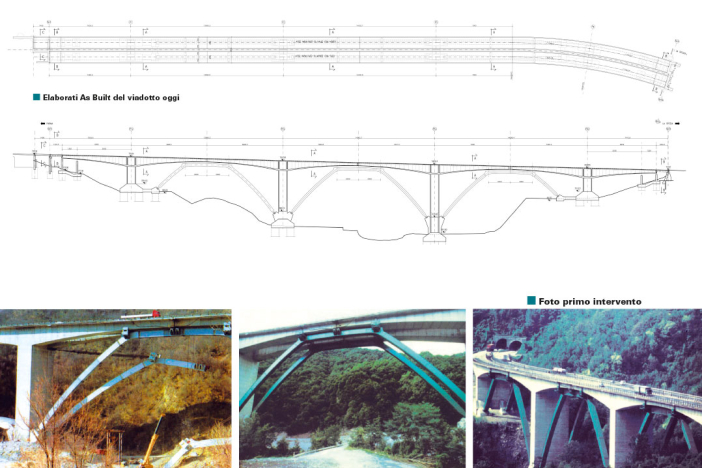

DESCRIZIONE VIADOTTO ESISTENTE

Il viadotto Gravagna è situato in Toscana, nel comune di Pontremoli in provincia di Massa Carrara. L'opera si colloca tra il casello di Berceto e quello di Pontremoli, in prossimità della galleria di Valico che separa la Toscana dall'Emilia Romagna.

ll viadotto Gravagna è caratterizzato da due impalcati vincolati su pile comuni; esso si articola nella successione di cinque campate: le tre campate centrali si estendono per circa 140 metri ciascuna, mentre le due campate di estremità hanno una luce pari a circa 65 metri.

L'opera inizia in corrispondenza della progressiva 57+971 per la via Nord (direzione Parma) e 57+985 per la via Sud (direzione La Spezia) e si sviluppa rispettivamente per 594 metri e 575 metri. Il tracciato planimetrico si presenta rettilineo per tutto lo sviluppo dell'opera, tranne negli ultimi 150 metri lato La Spezia, in cui l'asse del viadotto si presenta curvilineo con raggio pari a 462 metri. Gli sbalzi della campata centrale sono reciprocamente vincolati mediante cerniera scorrevole; in corrispondenza delle luci terminali, il raccordo alle spalle è realizzato mediante campatelle isostatiche di transizione in cemento armato. Tutti gli impalcati sono entrambi caratterizzati da una piattaforma di larghezza 11,20 m su cui insiste la carreggiata stradale di 10,00 m e due cordoli da 0,60 m. Le pile hanno sezione scatolare e sono fondate su pozzi, esse hanno altezza variabile da 12 m a 54 m.

STORIA DEL VIADOTTO

La costruzione

Il viadotto Gravagna è stato concepito negli anni '70 come ponte prototipo a stampelle a luci elevate collegate tra loro da una sella Gerber. Tali luci di travate e il sistema costruttivo conseguente con avanzamento a sbalzo per conci successivi, è stato scelto in seguito allo studio della zona ed alla constatazione che il terreno è in genere in movimento, tranne alcune zone in cui fu previsto di ubicare le pile, poggianti su plinti fondati ciascuno su quattro pozzi.

Il primo intervento di ristrutturazione

Il viadotto sin da subito ha dimostrato problematiche legate ad una eccessiva deformazione del piano stradale in corrispondenza della mezzeria di ciascuna campata. Tali problematiche sono state affrontate dapprima mediante interventi locali per limitarne gli effetti e nel 1993 con un intervento radicale.

Il singolare intervento di ristrutturazione attuato ha contemplato un sostentamento permanente delle campate mediante grandi portali in acciaio (cd stampelle o puntoni) i cui piedritti, divaricandosi, giungono ad insistere sugli stessi basamenti delle pile. Le traverse si sviluppano parallelamente all'intradosso d'impalcato, nella porzione centrale di campata. L'intervento ha inciso certamente sull'assetto formale originario del viadotto, e tuttavia esprime una intrinseca eleganza, in virtù della snellezza dei portali, della loro connotazione geometrica e della armonica aggregazione d'insieme.

La ristrutturazione del viadotto Gravagna ha altresì inteso perseguire un carattere di innovazione nell'ambito del restauro statico delle grandi opere d'arte, preservando gli impalcati ed assicurando, in sede di realizzazione, i tempi minimi di interdizione del traffico, a tutela dell'utenza e delle istanze gestionali.

Gli interventi successivi

In un intervento successivo (anno 2001) è stata rinforzata trasversalmente la soletta mediante posa di cappa armata in cemento armato al fine di poter mettere in opera nuove barriere di sicurezza.

In un ulteriore intervento successivo, risalente all'anno 2006, sono state ricostruite le campate laterali di approccio con nuovi impalcati in struttura mista acciaio-calcestruzzo; l'intervento si è reso necessario per via della interazione fra impalcato e spalle presso i paraghiaia, a causa delle deformazioni subite, in particolare dalla spalla lato La Spezia (l'unica su fondazione diretta con presenza di terreno particolarmente scosceso) ubicata, come il resto del viadotto, in corrispondenza della paleofrana/dissesto denominato San Rocco.

IL PROGETTO DI AMMODERNAMENTO 2023-2025

Il viadotto Gravagna è un opera con oltre cinquanta anni di vita, concepito in un periodo storico in cui l'ingegneria italiana sperimentava nuovi modelli costruttivi, sempre più arditi, alcuni dei quali hanno evidenziato nel tempo problematiche di varia natura, senza tralasciare l'aspetto che erano comunque opere atte a sopportare volumi di traffico assai lontani da quelli attuali.

L'opera ad oggi, nonostante i numerosi interventi effettuati nel tempo, non è in grado di rispondere, ai sensi delle NTC 2018, a sollecitazioni sismiche e in termini statici si trova, grazie ai puntoni che lo sorreggono, in condizioni di Operatività ai sensi delle recenti "Linee guida Ponti" ovvero con necessità di adeguamento in un arco temporale compreso tra 5 e 30 anni.

In considerazione sia della natura di provvisorietà delle stampelle che si trovano al di sotto del viadotto, sia delle incognite relative allo stato tensionale delle barre di precompressione presenti nella struttura in calcestruzzo del cassone, si è ritenuto opportuno e prioritario avviare i lavori nel corso del mese di settembre 2023. A queste motivazioni di carattere strutturale si unisce l'opportunità offerta dalla concomitanza di analoghe lavorazioni di demolizione e ricostruzione di altri due viadotti, posti a poche centinaia di metri dal viadotto Gravagna, che comportano nel periodo ottobre 2023 - Pasqua 2024, inevitabili chiusure prolungate di carreggiata. L'intervento in corrispondenza del viadotto Gravagna usufruisce della stessa cantierizzazione, limitando conseguentemente i disagi agli utenti.

L'imponenza e la particolarità dell'opera impone la necessità di doverla smontare concio per concio, prima gli arconi e poi gli impalcati con la stessa successione con la quale è stata a suo tempo costruita, per poi procedere al rifacimento degli impalcati uno per volta, con lavorazioni che richiedono continuativamente circa 18 mesi di scambi di carreggiata per l'utenza e che inevitabilmente coinvolgeranno il periodo primaverile-estivo, ovvero i week-end con volumi di traffico di altro ordine di grandezza rispetto a quelli invernali.

I lavori saranno quindi suddivisi in due fasi: la prima fase prevede la demolizione e ricostruzione della carreggiata nord (in direzione Parma) e ha avuto inizio a Settembre 2023 e si concluderà entro Pasqua 2025, la seconda fase prevede la demolizione e ricostruzione della carreggiata sud (direzione La Spezia) e avrà inizio a Settembre 2025, dopo il periodo estivo e terminerà entro Pasqua 2027.

Dalle risultanze delle analisi strutturali relative allo stato di fatto dell'opera, sono stati identificati gli interventi da attuare e quelli di rinforzo mirati alle parti strutturali deficitarie sia sotto il profilo sismico che statico.

Tali interventi comportano:

• sostituzione del vecchio impalcato con uno nuovo in struttura mista acciaio- calcestruzzo costituito da conci composti da anime in acciaio, soletta inferiore con predalles e getto di una soletta in cemento armato precompresso superiore;

• rinforzo delle pile esistenti;

• abbattimento del diaframma testa pila e ricostruzione del pulvino per appoggio nuovo impalcato;

• abbattimento e ricostruzione parziale delle spalle, previa creazione di rinforzo geotecnico con berlinesi;

• sistema di isolamento con isolatori a pendolo a doppia superficie di scorrimento.

LA DEMOLIZIONE

La fase di demolizione del viadotto, ad oggi in corso, è la fase più complessa dell'intervento dato che prevede la decostruzione degli elementi costituenti l'impalcato e degli arconi salvaguardando le pile esistenti. Tutte le operazioni di demolizione, di conseguenza, devono essere effettuate mantenendo una simmetria di avanzamento in modo da non generare squilibri di forze e momenti sulle pile e sugli appoggi. Stante la complessità dell'intervento, la demolizione è stata suddivisa in macrofasi.

L'intero intervento di demolizione è stato preceduto da un'importante fase di studio del viadotto (della sua storia e dei successivi interventi) e di indagini preliminari, il tutto finalizzato alla definizione di una procedura di demolizione che cerca di ripercorrere le fasi del montaggio a ritroso garantendo la sicurezza di movimentazioni già effettuate in passato ai tempi della costruzione.

In particolare, per quanto riguarda gli archi di rinforzo, all'epoca della costruzione furono assemblati a terra e issati nella loro posizione attuale mediante rotazione attorno alle cerniere di base. Sono state infatti rilevate in situ, sia le predisposizioni delle cerniere al piede per poter effettuare una completa rotazione da terra in quota, sia i grandi golfari in corrispondenza delle mensole di appoggio in cui sono stati opportunamente strallate le due metà dell'arco e portate in posizione mediante rotazione.

Di seguito vengono descritte sinteticamente le particolari procedure, e la loro sequenza, che sono state previste al fine di poter effettuare la demolizione controllata, sia dell'impalcato in cemento armato precompresso sia degli archi di rinforzo, operando in sicurezza.

Approntamento del cantiere

Sono stati allestiti due cantieri: uno direttamente sull'impalcato e uno nell'area al di sotto del viadotto.

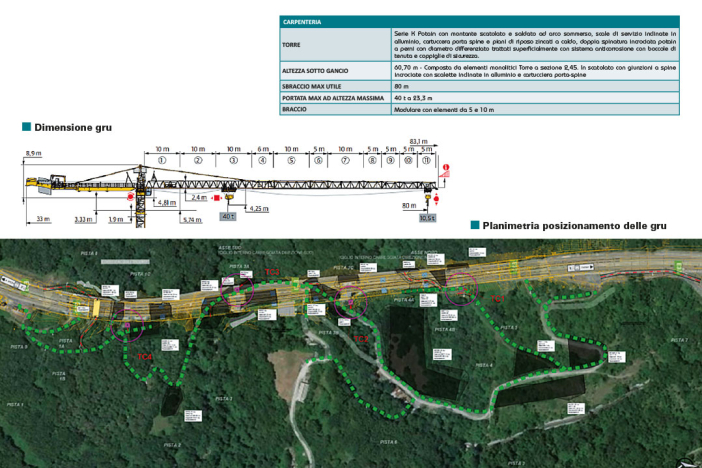

In questa fase di allestimento del cantiere, è stato eseguito il montaggio di quattro gru a torre, una in corrispondenza di ciascuna pila, necessarie sia alle operazioni di demolizione che alle attività di ricostruzione del viadotto; tali gru sono di tipo Potain MDLT1109 M40 - 2C le cui caratteristiche principali sono riassunte in tabella.

Le gru, numerate come TC1, TC2, TC3 e TC4, sono state posizionate a fianco di ciascuna delle 4 pile corrispondenti, P1, P2, P3 e P4, su altrettanti plinti in cemento armato, fondato su pali. Nell'immagine in basso la disposizione delle quattro gru in planimetria.

La fase di montaggio delle gru è stata preceduta dalla realizzazione dei plinti fondati su pali di fondazione ø600 mm, trivellati, di lunghezze diverse in funzione delle caratteristiche locali di terreno. Si sono resi necessari i pali di fondazione a causa delle scarse qualità del terreno superficiale, sia per evitare cedimenti eccessivi degli strati di terreno sottostanti il plinto durante l'esercizio della gru ma anche per evitare cedimenti differenziali tra il centro ed il bordo.

In funzione dell'altezza sotto gancio in metri (HSC), si distinguono due tipologie di gru: una prima tipologia alla quale appartengono la TC1 e la TC4, da 64 m ed una seconda tipologia alla quale appartengono la TC2 e la TC3, da 84,7 m.

Per quanto riguarda la prima tipologia, presso le corrispondenti pile P1 e P4, sono stati realizzati piedi di tipo P854A, su di un plinto di dimensioni 9 x 9 x 1,9 m e 25 pali. La seconda e più grande tipologia di gru, presso le corrispondenti pile P2 e P3, poggia su piedi di tipo PA950, su di un plinto di dimensioni 11 x 11 x 1,9 m e 36 pali.

Predisposizione per la demolizione

Le operazioni propedeutiche alla demolizione hanno previsto la scarifica del piano viabile con rimozione dello strato di asfalto fino al raggiungimento della soletta in calcestruzzo, il tracciamento dei conci di costruzione e la predisposizione di protezioni per la caduta delle macerie nella prima fase di demolizione del viadotto in calcestruzzo. Si è proceduto inizialmente con la rimozione delle campate di riva lato Parma e lato La Spezia in acciaio con soletta in calcestruzzo tramite autogru, previa demolizione meccanica della soletta.

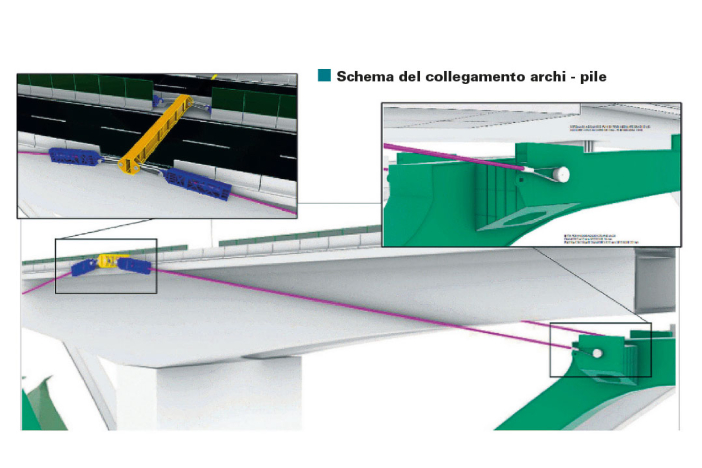

Le prime operazioni strutturali hanno comportato lo scarico appoggi supplementari in mezzeria della campata P2-P3 e la separazione dei giunti in mezzaria di tutti gli impalcati.

La separazione della campata centrale P2-P3, collegata da due chiavi di taglio metalliche poste in asse alle pareti del cassone, è stata eseguita con sezionamento a caldo.

Successivamente, mediante martinetti idraulici della portata minima di 150 t posizionati a fianco degli appoggi tra arco e stampella, si sono scaricati gli appoggi in modo da poterli rimuovere integralmente. Rimossi gli appoggi sono stati rilasciati i martinetti completamente.

Sulle altre due campate (P1-P2 e P3-P4) si è operato in modo controllato il taglio dell'intera sezione del ponte al fine di separare completamente le stampelle prima di procedere con le operazioni di demolizione vere e proprie, affinché, durante la demolizione, l'opera non subisca deformazioni impulsive o stati di sollecitazione imprevisti per cambio di schema statico.

Il taglio viene effettuato in corrispondenza del concio di sutura (C19) mediante filo diamantato in modo da consentire una graduale e controllata separazione delle due sezioni di impalcato.

Demolizione della parte centrale delle stampelle

La demolizione degli impalcati avviene a mezzo di un escavatore posizionato sull'impalcato e dotato di pinza o martello demolitore.

Si specifica che la demolizione della sezione deve procedere per fasce con sviluppo longitudinale di circa 1 m effettuando in fase preliminare l'indebolimento della soletta superiore e delle anime in posizione prossima alla loro mezzeria. L'indebolimento è finalizzato a ridurre la rigidezza degli elementi interessati e produrre riduzione del tiro nelle barre di precompressione orizzontali e verticali prima della loro demolizione e taglio.

A questo punto, è iniziata la fase vera e propria di demolizione dell'impalcato che prevede la rimozione simmetrica dei conci contemporaneamente su tutte le campate a partire dal giunto in mezzaria procedendo a ritroso, concio per concio, verso le pile in modo simmetrico e sincrono su tutte le pile per ridurre al minimo lo squilibrio di forze e momenti sulle pile e sugli archi. La demolizione procede fino al concio n.14 (escluso) su cui viene gettato il traverso in cemento armato per l'appoggio sugli archi di rinforzo. Lo squilibrio massimo ammesso è pari ad un concio per ciascuna stampella e di un concio tra le semi stampelle agenti su uno stesso arco. Le ultime lavorazioni di disgaggio degli elementi demoliti del concio vengono svolte da personale addetto, sollevato tramite un cestello dalla gru.

Scarico degli archi

Una volta terminata la demolizione di tutte le semi-stampelle fino al concio n.15, si procede con la separazione controllata dell'arco in acciaio dalla stampella in cemento armato utilizzando dei martinetti idraulici da 500 t posizionati a fianco agli appoggi tra arco e stampella in corrispondenza dei conci n.14. Mediante i martinetti si ha la presa in carico dell'impalcato, scaricando così gli appoggi posizionati negli anni '90 in modo da poterli rimuovere integralmente. Rimossi gli appoggi si rilasciano i martinetti completamente, assecondando la deformazione della parte rimanente della stampella. Da questo momento le porzioni di impalcato ancora in opera e gli archi metallici saranno completamente indipendenti per tutti i carichi verticali.

Predisposizione per i ribaltamenti

Prima di liberare completamente gli archi di rinforzo, è necessaria la loro stabilizzazione. Nella prima fase di approntamento verrà installato un punto di attacco sugli archi, si tratta di un grosso perno (bitta per ancoraggio) costituito da un pezzo di tubo metallico di diametro 400 mm con un tappo di diametro superiore saldato all'estremità di ogni singola mensola porta appoggi. In corrispondenza di ciascuna pila, si posiziona un sistema di travi ancorate alle pile stesse tale da avere, aggettanti oltre il cordolo laterale, 2 golfari di collegamento per ciascun lato (per un totale di 4 golfari) con altrettanti elementi idraulici del tipo strand-jack. Tali martinetti sono collegati mediante fasce di carico opportunamente protette, alle bitte montate sulle mensole degli archi. I martinetti idraulici consentono il controllo costante delle forze applicate durante tutte le fasi del ribaltamento.

Si prevede di azionare gli strand-jack per ciascuna pila in modo da avere sempre un tiro equilibrato in testa alle pile stesse. Le due coppie di strand-jack sulle pile più esterne vengono ancorate direttamente alle fondazioni esistenti delle pile realizzate negli anni '90 in prossimità delle spalle in modo da poter esercitare lo stesso tiro su tutti gli strand-jack equilibrando le pile.

L'arco, anche se svincolato dall'impalcato in cemento armato, risulta comunque caricato dal suo peso e pertanto compresso nella parte centrale. Al fine di poter effettuare il taglio e la separazione delle due metà di arco, è necessario scaricare la struttura rendendo nullo o leggermente di trazione lo sforzo normale all'interno del concio in chiave. Per fare ciò è necessario azionare gli apparecchi di tiro imprimendo una trazione da entrambi i lati pari a circa 80 t su ciascun martinetto. La messa in carico degli archi deve avvenire su tutti gli archi in modo contemporaneo in modo da evitare eccessivi squilibri di carico sulle pile.

Nell'area sottostante l'impalcato, sono predisposti elementi di supporto provvisori che accoglieranno i semiarchi alla fine del ribaltamento.

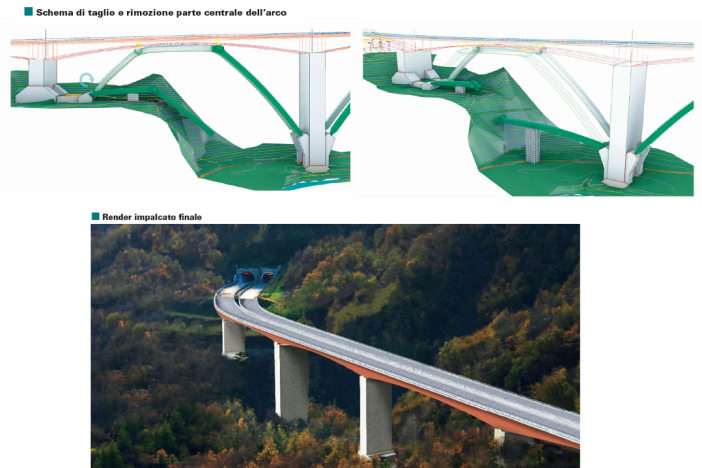

Taglio dell'arco e rotazione

Il taglio viene effettuato su ciascun arco in quota operando con ceste e piattaforme mediante fiamma ossidrica, in posizione tale da consentire il miglior allettamento a terra di ciascuna porzione. La forma del taglio è opportunamente scantonata in modo da consentire lo spostamento reciproco dei semiarchi generati agevolando la rotazione.

Una volta a terra, il semiarco viene stabilizzato sugli appoggi temporanei; si procede in una prima fase con lo smontaggio della parte centrale e in un secondo momento con la rimozione delle parti laterali. Tali conci vengono rimossi mediante una gru gommata a terra che aggancia i singoli conci opportunamente predisposti in fase di approntamento.

Completamento della demolizione dell'impalcato

Terminato lo smontaggio degli archi, si procede con la rimozione simmetrica dei conci da C14 a C7 di tutte le semi stampelle.

Non essendo più presenti gli archi, le operazioni sulle quattro pile possono procedere in modo indipendente. Successivamente, prestando attenzione alle interferenze tra escavatori e gru, si procede nuovamente in modo simmetrico con la rimozione dei conci da C6 a C2 compreso da tutte le semi stampelle.

Le operazioni di demolizione degli ultimi conci avvengono tramite escavatore fino al concio C10 compreso; per i conci successivi, l'escavatore viene utilizzato per demolire la parte superiore del concio mentre per la restante parte, non raggiungibile dal mezzo, si prevede l'utilizzo di un robot da demolizione radio comandato. Il robot, caricato su due pedane e sollevato dalla gru alla quota dell'intradosso, è posto all'interno del cassone. Il robot utilizzato è il modello BROKK 500.

L'intervento di demolizione si conclude con la parziale demolizione degli elementi di testa pila, mediante tagli successivi con calaggio a terra degli elementi mediante le gru a torre, avendo cura di rendere separate le due carreggiate. I nuovi pulvini sono realizzati mediante casseratura e getto per poter accogliere i nuovi appoggi del nuovo impalcato.

IL NUOVO VIADOTTO

Caratteristiche del nuovo viadotto

Terminata la demolizione del vecchio impalcato ed adeguati i pulvini, si procederà al varo dei nuovi impalcati che saranno realizzati con tecnologia mista acciaio-calcestruzzo, con sezione trasversale a cassone; soletta e controsoletta saranno realizzate in calcestruzzo e le anime in acciaio. Esso sarà costruito tramite l'assemblaggio di conci di altezza compresa tra 7,00 m (conci di testa pila) e 3,5 m (concio di sutura). Il viadotto si articolerà sempre su 5 campate per ciascuna via; a partire dalle pile esistenti, verranno quindi realizzate 4 stampelle complete costituite dal concio 0 in corrispondenza delle pile, di lunghezza 11 m, più 6 conci per lato di lunghezza 10,70 m, per un totale di 139,40 m per ciascuna stampella. Per la via Nord, nelle campate laterali, sarà necessario un ulteriore concio appeso alla stampella adiacente per il collegamento con il concio su spalla.

La soletta superiore in calcestruzzo presenterà longitudinalmente una sezione costante, mentre trasversalmente sarà caratterizzata da uno spessore variabile, con valori massimi pari a 50 cm in corrispondenza delle travi metalliche e uno spessore di 35 cm in corrispondenza dell'asse del cassone, lo spessore minimo all'estremità degli sbalzi è di 20 cm. La soletta inferiore presenterà invece uno spessore variabile longitudinalmente da un massimo di 120 cm sul concio lato pila a un minimo di 30 cm sul concio di sutura.

Per le pile esistenti è previsto un intervento di idroscarifica della parete esterna, la posa di nuove armature e di un nuovo getto di ricoprimento con malta per la riqualifica della durabilità delle superfici. In sommità delle pile esistenti si prevede un taglio, al di sopra del quale viene salvaguardata parte dell'armatura verticale esistente e vengono posati i pulvini in progetto. Le fondazioni esistenti, costituite da plinti su pozzi per tutte le pile presenti, rimangono inalterate.

La spalla lato Parma verrà mantenuta in uso prevedendo appositi interventi; in particolare, i muri frontali saranno demoliti fino ad una quota tale da poter realizzare la nuova base d'appoggio ai nuovi baggioli in progetto e il paraghiaia, arretrato verso monte e collegato ai muri esistenti mediante inghisaggi.

La spalla lato La Spezia invece sarà completamente nuova e arretrata rispetto all'esistente con plinto su pali trivellati da realizzarsi in due fasi, previa esecuzione di paratia di contenimento intervia.

Durante le attività di indagine finalizzate alla progettazione degli interventi, è stato implementato in opera un monitoraggio geotecnico strumentale in prossimità della spalla esistente lato La Spezia nell'area interessata dal movimento franoso denominato F61 - "San Rocco". Come riportato nella documentazione geologica e geotecnica del progetto, il movimento franoso "San Rocco" coinvolge l'ammasso su cui è posizionata la spalla esistente e la futura spalla a grandi profondità e per una estensione significativa.

Allo scopo, e alla luce dei dati storici di movimenti "contenuti" e sulla scorta di un monitoraggio in tempo reale a garanzia della sicurezza autostradale, si è scelto di intervenire riducendo le infiltrazioni nell'intorno e di progettare la struttura fondale che viene interessata dal movimento, in modo tale che possa convivere con gli spostamenti.

Nel progetto del nuovo viadotto e della spalla lato La Spezia si è tenuto conto della possibilità da parte della struttura di accogliere e riprendere nel tempo gli spostamenti della spalla stessa, oggi stimati lungo un periodo di tempo di 20 anni pari a circa 14 cm in direzione orizzontale N-NE e a circa 5÷6 cm in direzione verticale. Saranno quindi necessari nel tempo interventi di riposizionamento degli appoggi.

Il monitoraggio geotecnico e strutturale sarà mantenuto attivo dalla Concessionaria con lettura in continuo per i prossimi anni in modo da approfondire il quadro generale, per pianificare un eventuale riallineamento degli apparecchi di appoggio nell'arco del periodo temporale sopra indicato e per definire meglio, in funzione dell'andamento del monitoraggio geotecnico e strutturale attivo, gli eventuali interventi di mitigazione del movimento. La spalla lato La Spezia verrà demolita e ricostruita interamente con caratteristiche dimensionali tali da poter accogliere gli spostamenti attesi nell'arco temporale di 20 anni dalla sua realizzazione; la sua geometria è riportata nella figura in alto.

Per quanto riguarda gli appoggi su pile e spalle previsti in progetto, i dispositivi previsti sono del tipo a doppia superficie di scorrimento progettato in accordo alla normativa europea EN 15129, dotato di marcatura CE, materiale speciale di scorrimento coperto da ETA 17/0808 e conforme alla normativa italiana NTC 2018. La fornitura dei previsti dispositivi di protezione sismica a pendolo ISOSISM tipo PS, compresa produzione e test, è stata aggiudicata alla BU Italia di Freyssinet. I dispositivi a progetto sono i seguenti:

N. 8 PS 9400.600

N. 12 PS 49100.500

N. 4 PS 70000.50.

I dispositivi più grandi, quelli da 70.000 kN, raggiungono il peso circa di 3.000 kg. Viste le prestazioni attese dei dispositivi da 49.000 e da 70.000 kN, alcuni test previsti dalla normativa di riferimento dovranno essere eseguiti presso il Laboratorio dell'Università di San Diego, in California (USA). Per i dispositivi da 9.400 kN, invece, tutti test saranno eseguiti presso il Laboratorio prove ISOLAB di Freyssinet, in provincia di Pavia.

Il dispositivo di isolamento previsto è composto da due piastre di scorrimento esterne e da un nucleo centrale contenente il materiale di scorrimento speciale ad attrito calibrato. Le piastre di scorrimento, caratterizzate da una lavorazione sferica con opportuno raggio di curvatura, sono rivestite di acciaio inox lucidato a specchio.

Fasi costruttive

L'impalcato verrà realizzato tramite costruzione a sbalzo in avanzamento a partire dalle pile. Verranno montate dapprima le anime metalliche mediante realizzazione dei giunti bullonati, successivamente si procede con la posa delle predalles inferiori e con il getto della controsoletta una volta disposte le armature; in seguito, si procederà con la disposizione dei cavi di precompressione sulla soletta superiore e delle armature di rinforzo e successivamente con il getto su cassero. Infine, si teseranno i cavi e si passa al montaggio del concio successivo.

Una volta realizzate due stampelle contigue, si procederà al rilievo del concio di chiave, si realizzerà e verrà montato il giunto completando la campata con il getto di sutura e la tesatura al 50% del tiro di progetto dei cavi inferiori. Terminata la costruzione di tutte le stampelle, si procederà con la ritesatura di tutti i cavi di 2° fase al tiro di progetto. Infine verranno realizzati gli interventi generali rivolti al miglioramento della sicurezza dell'opera tra cui il montaggio di nuove barriere di sicurezza, la posa di un nuovo sistema di smaltimento acque e il rifacimento della pavimentazione, con preventiva posa del sistema di impermeabilizzazione delle solette di impalcato, con la stesura dello strato di collegamento e del manto di usura di spessore pari a 5 cm, entrambi composti da bitume modificato HARD.

.jpg)

.jpg)