La sinergia tra Holcim Italia Spa e Ma-estro Srl nell'implementazione di sistemi di automazione e controllo presso l'impianto di Cava F.lli Manara a Peschiera Borromeo (MI), dimostra concretamente come la tecnologia e le logiche 4.0 ottimizzino il processo produttivo ed abbiano un profondo impatto sugli standard di sicurezza

Holcim Italia è una realtà con una lunga storia alle spalle. Dalla prima attività produttiva a Merone (CO) nel 1928, attraverso un processo di fusioni e acquisizioni l'azienda è oggi uno dei leader mondiali nei settori di calcestruzzo, cemento, aggregati (pietrisco, sabbia e ghiaia), asfalto e tutta una gamma di servizi legati al mondo delle costruzioni.

La Holding del gruppo Holcim detiene il 100% di Holcim (Italia) S.p.A., Holcim Aggregati Calcestruzzi S.r.l., Geocycle (Italia) S.r.l. e Edile Commerciale S.p.A..

La multinazionale da sempre affronta le sfide del mercato con un occhio attento all'utilizzo delle nuove tecnologie per l'innovazione dei propri processi produttivi, con l'obiettivo di accelerare il processo verso l'edilizia sostenibile attraverso soluzioni innovative che consentano di costruire in modo più ecologico e smart per migliorare la qualità della vita di tutti.

L'innovazione è lo strumento principale per ridurre le emissioni di CO2 e aumentare il risparmio di risorse naturali attraverso la chiusura del ciclo dei materiali e l'utilizzo di combustibili alternativi, incoraggiando in questo modo i processi di ripristino ambientale e la biodiversità, ed è anche in grado di migliorare la sicurezza e la salute dei lavoratori, valori fondamentali che guidano tutte le attività dell'azienda.

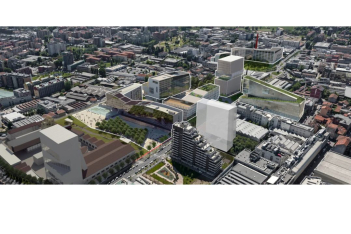

Attualmente in Italia sono presenti: 2 unità produttive di cemento, 5 cave di aggregati (sabbia e ghiaia), 19 impianti di calcestruzzo e 3 terminali di importazione cemento.

L'impianto di cui scriviamo è in funzione presso Cava F.lli Manara e risale agli anni '70. Holcim aveva l'obiettivo di rivalorizzare questa struttura, ottimizzandone il processo produttivo, con conseguente miglioramento della produttività e della qualità/condizioni di lavoro. Da qui la sinergia con Ma-estro.

Forte di 20 anni di esperienza nell'ottimizzazione dei processi nel settore cave e inerti, l'azienda di Rovereto rappresentava il partner ideale per Holcim Aggregati Calcestruzzi.

I sistemi e le soluzioni di Ma-estro nascono proprio in cava, in quella del suo titolare per la precisione, proprietario insieme al fratello di uno storico impianto nella zona di Ala (TN), e hanno aiutato centinaia di imprenditori nel miglioramento dei processi produttivi.

Ma-estro è in grado di fornire sensoristica, quadri elettrici, PLC e PC industriale con relativo software di monitoraggio e controllo dell'impianto. Supporta inoltre attivamente il cliente nello sviluppo di progetti che possono rientrare nel piano incentivi fiscali in credito d'imposta TRANSIZIONE 4.0.

Rivalorizzare il proprio impianto: analisi preliminare del processo e delle criticità

Oltre ai contatti delle due aziende in diversi eventi di settore, il responsabile degli impianti Ruggero Gavazzi aveva avuto modo di misurare concretamente utilità e potenzialità dei sistemi Ma-estro in una visita approfondita nella cava di Giorgio Manara.

Anche Anepla (Associazione Nazionale Estrattori Produttori Lapidei e Affini) è stato terreno di incontro per le due realtà, con il Dott. Paolo Zambianchi, direttore tecnico di Holcim Aggregati Calcestruzzi, che è stato per 6 anni presidente di Anepla, e Giorgio Manara, che nello stesso periodo ricopriva (e ricopre ancora oggi) la carica di presidente della sezione Beni e Servizi.

Instaurato quindi un rapporto di fiducia, il dialogo efficace tra le due parti ha permesso di identificare ed isolare le criticità per progettare e sviluppare una soluzione custom per l'impianto in questione.

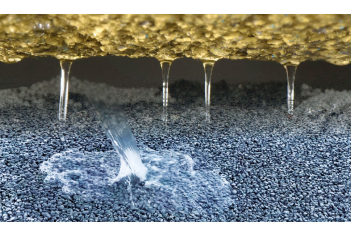

L'attività estrattiva viene effettuata con una tra le più grandi draghe galleggianti operative oggi in Europa, con benna da 12 m3. Una serie di nastri trasportatori convogliano quindi il materiale verso l'impianto, dove avvengono le varie fasi di frantumazione, vagliatura e lavaggio.

Risalente agli anni '70 e con capacità produttiva di 400 ton/h, l'impianto ha un grado di complessità non indifferente e, nonostante diverse modifiche apportate nel corso degli anni, il processo presentava comunque diverse criticità. Le problematiche evidenziate in fase di analisi riguardavano situazioni di intasamento, difficoltà nel mantenimento di una qualità costante del materiale, assenza totale di diagnostica con conseguenti inefficienze energetiche e tempi morti.

L'assenza di sistemi di controllo costringeva, in caso di guasto o malfunzionamento, ad un'analisi "visiva" di ogni macchinario da parte dell'operatore, situazione non ideale anche dal punto di vista della sicurezza, su cui Holcim non ammette deroghe.

"Safety First" ci spiega Gavazzi, andando a sottolineare l'assoluta priorità della sicurezza sul lavoro da parte dell'azienda, che periodicamente attua tutta una serie di procedure volte a minimizzare anche il più remoto rischio di incidente.

L'intervento: le soluzioni implementate

Migliorare la produttività, mantenere costante la qualità del materiale, minimizzare gli sprechi energetici e massimizzare la sicurezza a bordo impianto: questi i cardini della soluzione custom studiata da Ma-estro per Holcim.

È stato implementato un sistema di automazione che gestisce la sequenza motori e auto-regola gli alimentatori del materiale in base allo stato delle macchine nell'intero processo.

Carichi, sforzi e assorbimenti dei vari macchinari vengono analizzati e controllati in tempo reale, facendo lavorare l'impianto in maniera ottimale e regolare, come un'orchestra guidata da un direttore.

Questo grado di armonia e ottimizzazione è possibile grazie all'intera gamma di sensoristica implementata da Ma-estro sui vari componenti dell'impianto. L'ampia mole di dati proveniente da questi sensori viene gestita in tempo reale dal software Ma-estro, che permette così all'intero processo di essere gestito autonomamente.

Ma-estro ha implementato:

• Sistema di pesatura dinamico su nastro principale.

• Sensori di livello per il monitoraggio dell'altezza del materiale presente in silos e tramogge.

• Sensori atti a rilevare eventuali intasamenti di vagli e alimentatori dell'impianto.

• Sensori di assorbimento per il monitoraggio dei consumi delle macchine.

• Conta-ore per il controllo dei reali tempi di funzionamento dei vari macchinari.

• Sensori di rotazione per la verifica del corretto funzionamento dei nastri trasportatori.

La fornitura comprendeva inoltre pannelli operatori e vari display per la visualizzazione e la gestione dell'andamento dell'impianto.

Cuore del sistema Ma-estro è un software che raccoglie tutte le informazioni provenienti dall'impianto e le presenta in una dashboard chiara ed intuitiva. Il software è totalmente su misura del cliente, accessibile 24/7 da qualsiasi dispositivo connesso a internet, permettendo un controllo totale e in tempo reale del processo produttivo.

Il portale dà inoltre la possibilità di creare statistiche e report totalmente personalizzabili sia in termini di tipologia di dati che di arco temporale. Questi dati, chiari e fruibili a tutti i livelli, dagli operatori alla direzione, sono alla base di una gestione oggettiva dell'impianto e rappresentano uno strumento indispensabile per la pianificazione di future strategie e attività.

IL PARERE DEL CLIENTE.

RUGGERO GAVAZZI, Responsabile Manutenzione e Investimenti Aggregati e Calcestruzzi, RISPONDE A QUALCHE DOMANDA

Come mai vi siete rivolti a Ma-estro?

Ma-estro ha una lunga esperienza verticalizzata su questo settore e moltissime referenze, cosa che altre opzioni che abbiamo vagliato non avevano. Giorgio Manara, Stefano Danese (co-fondatore di Ma-estro) e il loro team ci hanno aiutato concretamente! Insieme abbiamo identificato le criticità nel nostro processo produttivo e ci hanno proposto una soluzione tarata sulle nostre esigenze.

Vi ritenete soddisfatti?

I risultati sono stati concreti e ben oltre le aspettative, tanto che stiamo valutando un upgrade dei controlli su altre zone dell’impianto. È ormai chiaro che più dati riusciamo ad avere, più alto è il grado di ottimizzazione che riusciamo a raggiungere. E ottimizzare significa ridurre i costi e aumentare la marginalità, il che è fondamentale nel mercato di oggi.

Il prossimo passo probabilmente sarà proprio adeguare gli altri impianti Holcim in Italia a questi standard con l’implementazione delle soluzioni Ma-estro.

Sono stati effettuati altri interventi sull'impianto?

Oltre all’automazione e ai sistemi di controllo implementati da Ma-estro, abbiamo effettuato una serie di modifiche meccaniche ed elettriche, un revamping dell’impianto come si dice in gergo. Sono state delle modifiche necessarie, data anche l’età dell’impianto, ma senza i sistemi Ma-estro non avremmo raggiunto questo livello di efficienza.

Gli incentivi del piano TRANSIZIONE 4.0 hanno portato tante aziende ad investire negli ultimi periodi. Cosa ne pensate?

Sicuramente è il momento giusto per investire, dato il ritorno sull’investimento così ingente e pressoché immediato. Però credo che l’acquisto di un macchinario nuovo sia un po’ fine a sé stesso, se non accompagnato da un reale switch culturale nei confronti delle logiche 4.0.

In realtà, la cultura 4.0 ti permette di valorizzare ciò che hai già.

È quello che abbiamo fatto noi. Ridare vita, se vogliamo, al nostro impianto.

In proporzione, a posteriori, costa meno e rende di più.

.jpg)