Silenziose e precise nell'area di lavoro, le teste fresanti Simex garantiscono alte performance in svariati contesti applicativi

TF SIMEX - modelli in gamma

Le teste fresanti Simex si dividono in due linee di prodotto principali: da una parte le teste fresanti a doppio tamburo, dall'altra le teste fresanti a taglio continuo.

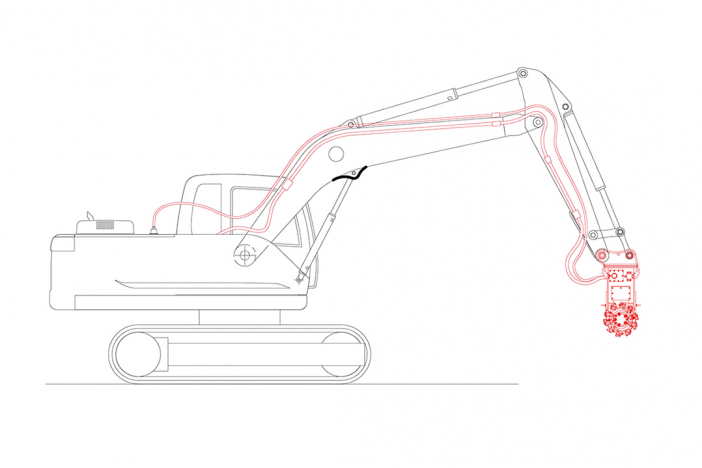

Le teste fresanti a doppio tamburo Simex TF sono ideali per lavori di canalizzazione, profilatura di pareti in roccia e calcestruzzo, scavo di gallerie, coltivazioni in cava, demolizioni, dragaggi, lavori in immersione e lavori di finitura. Sono particolarmente efficaci dove i sistemi di scavo risultano essere troppo deboli e i sistemi a percussione poco efficaci per le caratteristiche del materiale. Il loro lavoro silenzioso gli consente di operare in aree sensibili come centri abitati, ponti e infrastrutture.

La gamma si compone di 7 modelli per escavatori dai 2,5 alle 70 tonnellate, tutti caratterizzati dall'esclusivo motore in presa diretta coi tamburi (brevetto Simex). La potenza del motore viene erogata direttamente ai tamburi senza la presenza di organi meccanici di trasmissione. Grazie ai doppi cuscinetti di supporto per ogni tamburo, l'albero trasmette esclusivamente il moto e isola il carico dei tamburi garantendo un'elevata coppia e alte prestazioni. Il motore in presa diretta non necessita di operazioni di ingrassaggio o di altre tipologie di manutenzione ordinaria.

Inoltre, un sistema con doppio filtraggio di sicurezza preserva l'escavatore e l'attrezzatura da contaminazioni del circuito idraulico, mentre le guarnizioni meccaniche sui tamburi garantiscono una massima tenuta agli agenti esterni anche quando l'attrezzatura è completamente immersa in acqua o in terreno fangoso.

Infine, la particolare forma del telaio, con distanza ridotta tra i tamburi, amplia sensibilmente la superficie totale di lavoro. La forma simmetrica dell'attrezzatura impedisce a pietre e detriti di incastrarsi tra i tamburi e il telaio garantendo un'ottima evacuazione del materiale fresato.

Le teste fresanti a taglio continuo TFC sono caratterizzate da un innovativo sistema di fresatura senza interruzione centrale e ingombri laterali (brevetto Simex), grazie alla catena centrale.

I vantaggi sono molteplici. Nei lavori di finitura e di profilatura vi è un notevole risparmio di tempo ed un'elevata produttività: durante la lavorazione del materiale, grazie alla continuità di taglio, non rimane alcuna porzione di materiale non fresato tra le passate affiancate.

Negli scavi di trincea la continuità di taglio permette di mantenere la larghezza di scavo più ridotta possibile poiché non vi è necessità di muovere il braccio dell'escavatore lateralmente.

Silenziose e precise nell'area di lavoro, la loro versatilità garantisce alte performance in svariati contesti applicativi:

• Profilatura di volte di galleria, fondazioni e superfici in calcestruzzo

Fresatura di conglomerato bituminoso e calcestruzzo

• Fresatura di intonaci (grazie ai dischi lateriali si ha un perfetto controllo dello spessore asportato)

• Frantumazione di radici e ceppi

L'intera gamma si compone di 4 modelli, TFC 50 e TFC 100 per mini escavatori tra 1.2 e 4.5 tonnellate, e TFC 400 e TFC 600 per escavatori tra le 6 e le 12 tonnellate.

TF SIMEX - campi applicativi

Il concetto di testa fresante ricorda in qualche modo quello di una piccola fresa ad attacco puntuale con differenze importanti che offrono tuttavia alcuni significativi vantaggi. Le frese ad attacco puntuale nascono per l'industria mineraria una settantina di anni fa.

L'industria mineraria richiedeva alcune caratteristiche specifiche come una generosa capacità di scavo e l'autocaricamento dello smarino; questi e altri vincoli tecnici hanno portato a macchine progettate appositamente, che nel corso degli anni hanno aumentato potenza, peso, larghezza del tamburo e migliorato notevolmente le capacità di taglio.

Con molte unità dispiegate in tutto il mondo, negli anni l'idea di fresare la roccia invece di fare uso di esplosivo o martello idraulico si è sviluppata anche per operazioni su piccola scala.

Non c'è dubbio che la fresatura in generale sia un'opzione di scavo a basso impatto. Anche il surface mining dimostra che, quando possibile, fresare la roccia è davvero un'opzione interessante.

La testa fresante aggiunge flessibilità per il fatto di essere installata su un escavatore; può essere utilizzata anche nella demolizione del calcestruzzo, per scavi in trincea, per la profilatura di pareti e molte diverse applicazioni.

Tuttavia, data l'ampia varietà di materiali e la potenza dimensionata all'escavatore, resta la domanda principale: quale materiale può essere fresato con successo?

La risposta breve sarebbe qualsiasi materiale con una resistenza all'interno di un intervallo specifico. Ciò include certamente la muratura e il calcestruzzo che hanno in generale un range di resistenza limitato rispetto alle rocce, e il limite diventa piuttosto il tipo e l'interasse delle armature (fino a 20 mm di diametro per frese di grandi dimensioni).

La vera sfida, tuttavia, sono le rocce. Con così tanti tipi di rocce in Natura è necessario trovare una sorta di linea guida per definire la fattibilità dell'operazione. In effetti è la redditività il vero limite. Con una testa fresante grande, alcune rocce "dure" sono tecnicamente abbattibili ma, come con qualsiasi macchina, la produzione diminuisce e l'usura aumenta.

Allora, come decidere?

Geologicamente parlando, le rocce sono classificate in base alla loro origine e raggruppate in tre tipi principali, ignee, sedimentarie e metamorfiche. Sfortunatamente questo non dice molto sul loro comportamento quando si tratta di scavarle, cioè sulla loro "scavabilità" (tentativo di rendere il termine inglese excavatability ben noto nella letteratura internazionale).

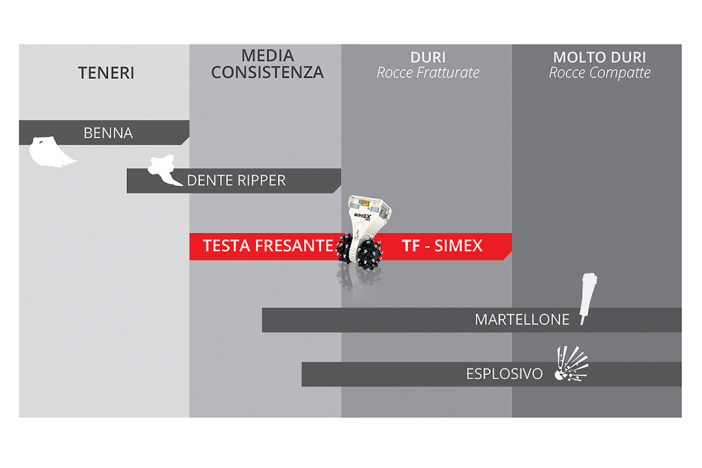

Uno dei primi diagrammi sull'excavatability è quello di Deere negli anni settanta, in cui si fa la previsione combinando lo stato di fratturazione e la resistenza del materiale; individuando così dei campi ottimali per lo scavo con benna, con rippaggio o con esplosivo. A quel tempo non erano stati previsti martelli idraulici o frese che si sarebbero diffusi in seguito. Di seguito viene presentata una versione concettuale aggiornata. (vedi figura 2)

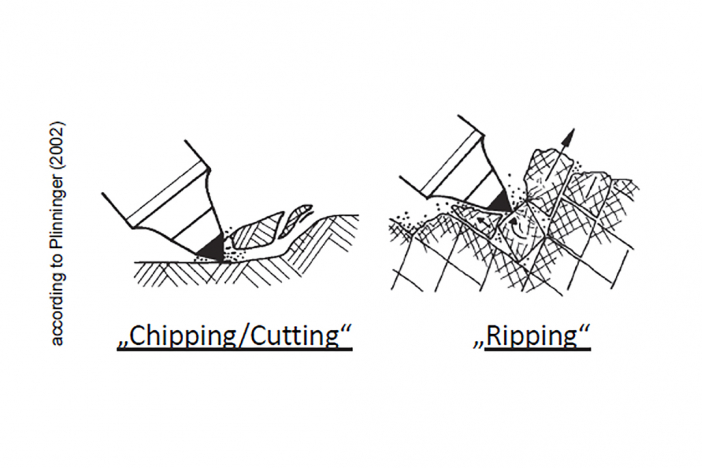

Ciò che il diagramma di Franklin tuttavia evidenziava è l'importante differenza tra roccia come campione e ammasso roccioso, che è peraltro il concetto fondamentale della meccanica delle rocce. In una vaga analogia è in qualche modo la differenza tra un singolo mattone e un muro di mattoni. Gli ammassi rocciosi contengono fratture di varia origine. In ragione della scala del problema l'interazione tra le singole unità rocciose può influenzarne il comportamento. Per quanto riguarda la fresatura, la penetrazione è fondamentale per scavare ma se la roccia è fortemente fratturata, è abbastanza intuitivo che lo scavo sarà molto facilitato in quanto la rimozione è condizionata dai singoli blocchi che si muovono l'uno accanto all'altro. Più piccoli sono i blocchi, più la massa si comporta come un materiale quasi sciolto. Il concetto è illustrato dalla figura seguente.

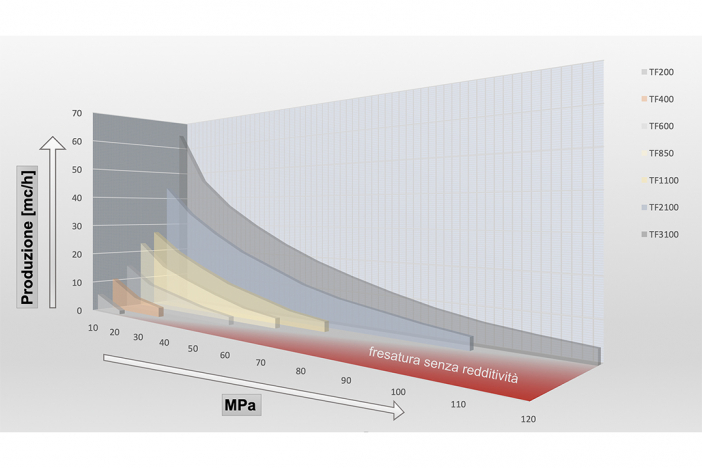

Senza entrare nell'approccio teorico che invoca il concetto di energia specifica (quanta energia è necessaria per scavare un singolo volume di roccia) poiché ciò richiede una conoscenza più sofisticata dei parametri meccanici della roccia, possiamo dunque concentrarci, come Franklin, su due aspetti più facilmente disponibili. Resistenza della roccia e suo grado di fratturazione. In effetti l'esperienza mostra che per una data potenza del mezzo di scavo la sua produzione è direttamente correlata alla resistenza alla compressione della roccia (nota anche come UCS ed espressa in MPa). Il grafico Simex mostra la produzione rispetto alla resistenza della roccia secondo i diversi modelli TF.

Ma questa è solo una parte dello scenario di riferimento. Un'analisi più dettagliata è stata proposta da alcuni autori che include il grado di frattura, che, come anticipato, rappresenta il secondo fattore chiave.

Molti modelli analitici sono disponibili in letteratura da parte di molti autori. È facile vedere che spesso divergono soprattutto ai campi di resistenza medio-bassi che sono quelli di interesse.

L'illustrazione sopra mostra l'influenza della spaziatura delle fratture sulla produzione delle frese ad attacco puntuale. Estrapolare l'analisi numerica a diverse condizioni di roccia e a macchine diverse conduce sempre ad incertezza ma il quadro concettuale resta valido.

Come regola generale, la teste fresanti più grandi possono agevolmente raggiungere soglie di resistenza di 50-70 MPa. Oltre a questo l'abbattimento è ancora possibile, ma la redditività delle operazioni dipende in gran parte dal grado di fratturazione e dal tipo di roccia. Una roccia da 100 MPa, non abrasiva e altamente fratturata può essere "più facile" da scavare rispetto a una roccia massiccia e abrasiva da 50 MPa.

Per capire quante sono le variabili che giocano un ruolo, si dovrebbe anche avere un'idea di un terzo parametro noto come "fragilità" (brittleness). Per semplificare, le rocce possono mostrare un comportamento fragile o duttile. Alcune rocce in altre parole possono deformarsi sotto carico più di altre; ciò significa che se vengono confrontate due rocce di diversa resistenza, il lavoro richiesto per abbatterle potrebbe essere lo stesso se la più debole è anche duttile.

Senza entrare nella spiegazione ingegneristica, ciò serve solo allo scopo di evidenziare che ai fini dello scavo la risposta del materiale è sempre specifica e dare regole generali è molto difficile. Più sappiamo delle proprietà meccaniche, più affidabile può essere la stima della produzione.

Dunque come possiamo ottenere dati sulla resistenza e sulle fratture? Per quanto riguarda la resistenza UCS (Uniaxial Compressive Strength) si ottiene normalmente in laboratorio utilizzando una pressa. Questo è il metodo più affidabile disponibile. Metodi alternativi sono il Pont Load o lo Schmidt Hammer. Gli ultimi due sono più statisticamente dipendenti. D'altra parte, il grado di accuratezza richiesto dalle previsioni di scavo non richiede necessariamente la prova di laboratorio con pressa. Esprimersi in termini +/- 10 MPa è ancora una precisione accettabile per lo scopo. Per piccoli progetti anche un semplice martello geologico e un po' di esperienza possono fornire una prima stima. Il grado di fratturazione è molto più difficile da ottenere senza un'indagine geologica ma se sono disponibili logs di perforazione il valore di RQD può essere uno strumento utile per una valutazione preliminare. La precisione è del resto ancora meno critica in questo caso.

Ottenuti i due parametri è possibile una stima della produzione tramite vari algoritmi. Simex ad esempio dispone di un proprio strumento analitico che è una espressione matematica calibrata sull'esperienza accumulata negli anni in diverse condizioni. Per ultima, ma non meno importante, è necessaria anche una stima dell'usura degli utensili. Questo elemento è forse quello che ha il maggiore impatto sulla redditività dello scavo. Ci sono alcune tabelle sviluppate per le frese puntuali e ci dicono qualcosa di abbastanza intuitivo. Più dura è la roccia, maggiore è l'usura dell'utensile. Ma ancora una volta ciò è solo una parte del quadro in quanto dobbiamo verificare l'abrasività delle rocce che dipende dai minerali che la costituiscono. Uno dei parametri più comuni è CAI (Cherchar Abrasivity Index). Conoscere resistenza alla compressione e CAI permettono quindi di stimare il consumo di utensili, normalmente espresso in nr. di utensili per metro cubo banco. Questo ci indica che talvolta anche rocce di media resistenza possono avere un impatto significativo sulla redditività dello scavo.

Per fornire un ordine di grandezza, se si opera entro i limiti di resistenza adeguati, un TF Simex può fornire una produzione anche fino a 60 m³/ora. Inoltre, le teste fresanti Simex offrono la massima flessibilità in quanto possono essere facilmente accoppiate ad escavatori di qualsiasi dimensione data l'ampia gamma disponibile.

Ciò significa calibrare l'operazione alla scala del progetto garantendo il perfetto equilibrio tra produttività e precisione. In sostanza, dotarsi dello strumento giusto per il lavoro specifico.

A questo proposito vale sicuramente la pena ricordare che troppo spesso la potenza delle attrezzature è valutata in funzione della massima pressione e portata teorica. I due parametri dovrebbero piuttosto essere contestualizzati. Nel mondo reale gli escavatori possono assicurare un certo flusso ad una data pressione; ciò significa che la potenza applicata realmente è una combinazione di pressione e flusso e non può essere il massimo teorico troppo spesso indicato sulle brochure commerciali.

Ne consegue che la stima della produzione deve essere basata su dati macchina realistici e contestualizzati.

La produzione è poi solo uno degli aspetti in quanto la fresatura ha molti altri vantaggi. Fresare significa soprattutto precisione. Consideriamo lo scavo in galleria ad esempio. Il sovrascavo è uno dei problemi quando si usano esplosivi. Usare un TF significa scavare e allo stesso tempo profilare risparmiando un oneroso volume di scavo aggiuntivo. La precisione può essere così alta che un TF più piccolo può rimuovere in modo selettivo e controllato il rivestimento delle pareti di un edificio, lo spritz beton, fino al rivestimento in calcestruzzo.

Quindi, anche se la roccia è troppo dura per utilizzare una testa fresante per l'avanzamento principale può comunque essere uno strumento prezioso per la profilatura.

Inoltre il TF non disturba la roccia, nessuna rottura eccessiva che si traduce in meno stress all'ammasso roccioso che porta ad una maggiore stabilità delle pareti rocciose in applicazioni come l'estrazione a cielo aperto.

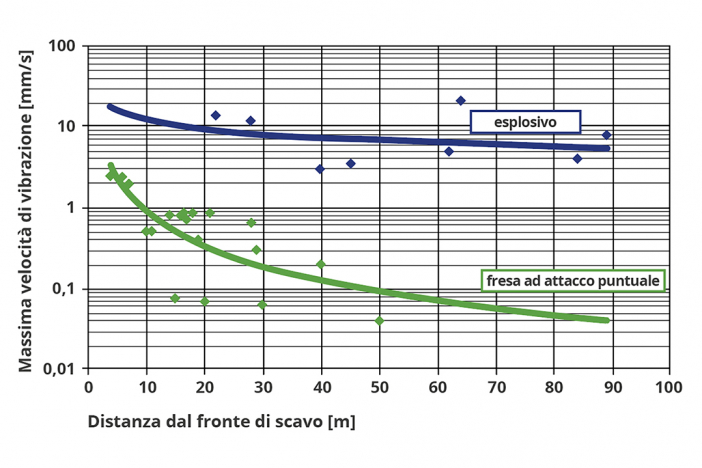

Evitare gli esplosivi significa anche ridurre al minimo il rumore delle vibrazioni e la polvere. Questo è un fattore importante quando si lavora in aree urbane o densamente popolate, come mostrato nel diagramma sottostante.

Riassumendo, le teste fresanti sono attrezzature altamente flessibili meno impegnative in termini di investimento e logistica rispetto ad attrezzature specifiche e possono fornire risultati significativi nello scavo e nella demolizione. È opportuno effettuare un'attenta analisi per verificare fattibilità e redditività; una volta soddisfatte, le teste fresanti possono essere applicate con successo a vari contesti. Nessun motivo per ignorarle a priori durante la pianificazione iniziale delle operazioni.

Per questa ragione, il team di esperti Simex, composto da tecnici qualificati insieme a specialisti applicativi, saprà indirizzare l'utilizzatore nella scelta più appropriata, analizzando nello specifico il materiale da lavorare. Le competenze del nostro servizio di consulenza rappresentano un ulteriore valore aggiunto, unitamente alla qualità costruttiva, alla durabilità delle attrezzature, una rete di distribuzione capillare e un qualificato servizio di assistenza.

.jpg)