Alla scoperta della metodologia del Raise Borer, tecnica che permette di affrontare situazioni morfologiche particolari, quali pareti rocciose e/o scarpate molto ripide, che si ergono ad ostacolo lungo un possibile tracciato, progettando pozzi inclinati di opportuna geometria

Nell'ambito della realizzazione di condotte per il trasporto di fluidi, l'attraversamento di ostacoli naturali (corsi d'acqua, dossi e pendii rocciosi) ed artificiali (ferrovie, strade ed autostrade) ha sempre rappresentato un problema sia a livello progettuale che costruttivo.

L'esigenza di un più accurato rispetto ambientale nelle zone interessate da condotte in costruzione, ha accentuato le difficoltà insite in dette problematiche, spingendo verso l'adozione di metodologie trenchless innovative che, limitando l'uso di scavi a cielo aperto, hanno un impatto paesaggistico ed ambientale certamente più ridotto rispetto alle tecniche di costruzione tradizionali.

Va detto anche che tra le tecniche tradizionalmente usate ve ne sono alcune che prevedono il passaggio di ostacoli con tubazioni in sotterraneo senza l'apertura di scavi per tutta la lunghezza da oltrepassare; alcune delle suddette tecniche non prevedono però un sistema di controllo direzionale e non sono perciò adottabili su lunghezze rilevanti ed in terreni ad elevata disomogeneità.

Le "metodologie trenchless senza controllo direzionale" sono più semplici da utilizzare ma meno precise, in quanto non provviste di automatismi che consentano di modificare il tracciato di perforazione. Di recente però, anche nell'ambito delle tecnologie che normalmente non impiegano il controllo direzionale, ci sono stati passi avanti, prevedendone l'impiego e, per alcune metodologie, si stanno sviluppando adeguati sistemi di controllo direzionale anche per queste metodologie, ampliandone quindi il campo di applicazione.

Al contrario, per le "metodologie trenchless con controllo direzionale" fra queste solo la metodologia del Raise Borer non prevede di norma il controllo direzionale mentre, tutte le altre metodologie, lo prevedono e quindi garantiscono in fase esecutiva una maggior precisione nel rispetto del progetto.

Il Raise Borer (RB)

Campi di applicazione

Questa tecnica permette di affrontare situazioni morfologiche particolari, quali pareti rocciose e/o scarpate molto ripide, che si ergono ad ostacolo lungo un possibile tracciato, progettando pozzi inclinati di opportuna geometria. Questo consente di evitare la ricerca di lunghi percorsi alternativi e di intaccare la superficie della parete da superare, che necessiterebbe di difficili interventi di ripristino, economicamente e paesaggisticamente problematici.

Questa metodologia trova applicazione esclusivamente in roccia autoportante. Il pozzo può essere utilizzato come condotto, o essere la sede nella quale installare dei servizi, nel nostro caso una o più condotte e le relative attrezzature complementari.

Le perforazioni tramite raise borer possono essere realizzate sia con controllo direzionale che senza. Fermo restando che il controllo direzionale garantisce un'ottima precisione nella realizzazione della perforazione. In alternativa si può verificare l'andamento del foro e la posizione finale della testa di perforazione a posteriori.

Di seguito riportiamo le principali applicazioni:

• superamento di scarpate rocciose acclivi;

• realizzazione di pozzi verticali per prese d'aria, per installazione di montacarichi, per installazione di condotte, per realizzazione di condotte forzate, ecc.;

• attraversamento alla base di dossi rocciosi;

• realizzazione di perforazioni leggermente curvilinee.

Il metodo

La metodologia Raise Borer si basa sui metodi sviluppati per la perforazione dei pozzi petroliferi.

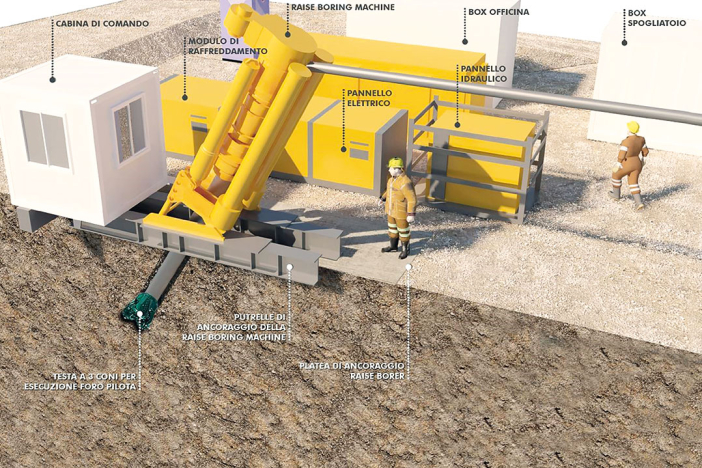

Nelle foto viene illustrata una tipica unità per la perforazione tramite raise borer. L'impianto è costituito da una sonda di perforazione molto compatta, che provvede alla rotazione, alla spinta, alla tensione ed all'immissione dei fluidi di raffreddamento necessari alla perforazione (generalmente acqua). L'area di cantiere, di norma è molto ridotta.

Il procedimento impiegato con questa metodologia consta di tre fasi principali per la realizzazione della perforazione ed una quarta fase per l'installazione della condotta o del servizio.

La prima fase comporta l'esecuzione di un foro pilota di circa 8"÷12" di diametro, lungo l'asse di trivellazione. La seconda fase implica la realizzazione, ove necessario, di una galleria orizzontale al piede della scarpata, per raggiungere il punto di arrivo della testa di perforazione. La terza fase comporta l'allargamento del foro pilota fino al diametro finale richiesto dalla destinazione d'uso prevista, nel nostro caso per l'alloggiamento della condotta. La quarta fase consiste nel varo della tubazione all'interno del foro e dell'eventuale galleria di base. La seconda fase non è di norma prevista per perforazioni suborizzontali.

Prima fase.

Perforazione del foro pilota

Predisposta l'area di cantiere ed installata l'attrezzatura di scavo, si procede alla perforazione di un foro pilota di diametro generalmente compreso fra i 200 mm e i 300 mm (8"÷12"). Fondamentale è il posizionamento della torre di perforazione (derrik), con l'ausilio di strumentazione topografica di precisione, per garantire la buona riuscita della perforazione stessa.

Nel sistema tradizionale l'azione di taglio della roccia è effettuato da una testa di perforazione, generalmente un tricono, posta all'estremità dell'asta di perforazione. Il taglio/avanzamento è per disgregazione della roccia per attrito tramite la coppia e la spinta trasmessa dal derrik. La rettilineità del tracciato del foro pilota è garantito esclusivamente da due fattori:

• un corretto posizionamento del derrik sull'asse di progetto;

• l'uniformità della roccia che consenta un avanzamento regolare.

Una volta completato il foro pilota, la testa di perforazione viene individuata con attrezzature magnetiche (cercametalli) e/o con scavo diretto.

Nel sistema con controllo direzionale, molto più evoluto rispetto al precedente, l'azione di taglio è garantita da un motore idraulico, azionato dai fluidi di perforazione, che trasmette la coppia necessaria per la disgregazione della roccia al tricono.

Seconda fase.

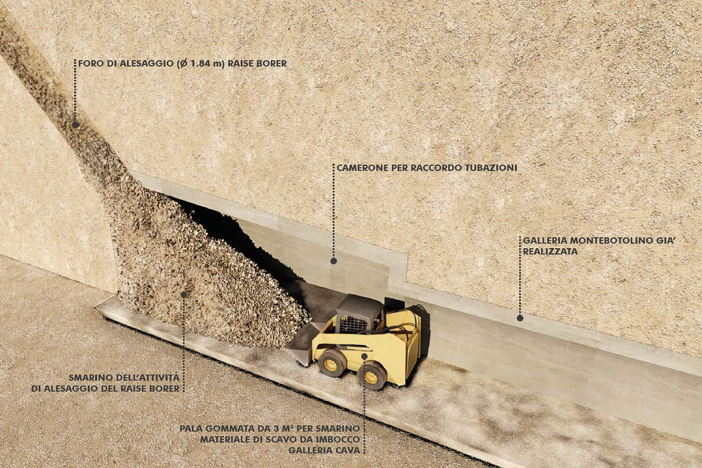

Realizzazione del tunnel di base

Prevista solo nei pozzi verticali o inclinati per i quali deve essere garantito il collegamento con l'ambiente esterno, è costituita dalla realizzazione di una breve galleria alla base della perforazione. Generalmente tale galleria è di poche decine di metri, viene realizzata con le tecniche di scavo tradizionali ed è di dimensioni sufficienti alle operazioni di trasporto all'esterno del materiale di scavo e alla successiva installazione della condotta e delle relative curve di raccordo.

Terza fase.

Alesatura del foro

La terza fase è costituita dall'allargamento del foro pilota per mezzo di un alesatore di diametro adeguato alle dimensioni della condotta da posare e/o in funzione dell'utilizzazione finale del foro. L'alesatore ed i relativi accessori sono fissati alla batteria di aste di tiro nel punto di uscita e/o alla base del pozzo. Quindi l'alesatore viene fatto ruotare e contemporaneamente tirato dal derrik di perforazione fino a raggiungerne il basamento stesso.

Quarta fase.

Posa della condotta

La quarta fase prevede l'installazione della condotta all'interno del pozzo/galleria, con due diverse modalità in funzione dell'inclinazione della perforazione.

• Nel caso di pozzo a forte inclinazione e con galleria alla base, si procede al varo della tubazione, calandola dall'alto verso il basso per mezzo di argani e con apposite attrezzature di sostegno (in alcuni casi derrik) opportunamente dimensionate. Di norma si installa un tubo o un doppio giunto pre-assemblato alla volta. Raggiunta con la condotta la base del pozzo, si installa la necessaria curva, la flangia di ancoraggio ed il tratto di condotta nella galleria di collegamento. Alla base del pozzo, la curva e la flangia di ancoraggio vengono inglobati in un blocco di ancoraggio in cemento armato, con interposti materiali di isolamento (neoprene), che assicurerà la necessaria stabilità della condotta, assorbendo le tensioni e le spinte indotte nell'acciaio.

• Nel caso di perforazione con sbocco direttamente all'esterno, orizzontale o con inclinazione non rilevante, il pre-assemblaggio della condotta è simile a quello per un varo tradizionale. La colonna di varo viene preferibilmente costruita in un'unica tratta e predisposta su una linea di scorrimento (rulli, carrelli o mezzi di sollevamento). In fase di varo, l'ingresso della condotta nel foro può essere facilitato installando un'apposita testata di tiro ed utilizzando un argano.

In alcuni casi è prevista la messa in opera anche di un tubo di protezione in acciaio con le stesse modalità di posa utilizzate per la condotta di linea.

Completata l'installazione della condotta gli spazi vuoti fra la stessa e il foro precedentemente realizzato, vengono completamente intasati con una apposita miscela.

.jpg)