Il tracciato del metanodotto Iesi-Recanati DN 1050 (42") interseca l'area PAI in Comune di Polverigi, Località Case Pacetti. Quest'area oltre ad avere una valenza ambientale, interessa versanti collinari soggetti a forte instabilità. Il progetto, per l'attraversamento dell'area prevedeva l'uso della metodologia del Direct Pipe al fine di sottopassarla lungo la sezione più opportuna e che garantisse nel tempo la stabilità della condotta

Sin dalle fasi preliminari di studio operativo per la realizzazione dell'opera, effettuato in collaborazione fra gli esperti del Committente e dell'Impresa assegnataria dei lavori, è emerso che la soluzione progettuale di realizzare un Direct Pipe presentava problematiche difficilmente superabili allo stato attuale dell'arte.

Tali problematiche erano riconducibili alla lunghezza prevista di m 782 circa (per questo diametro consigliato non superiore a m 500 circa), dall'importante dislivello fra punto di inizio e fine perforazione di circa 117 m con la conseguente pendenza che variava dal 20% al 26% a seconda dei tratti (limite imposto dal carrello di ispezione 20% massimo) ed infine dal raggio di curvatura della condotta di solo m 800 quando quello consigliato è di m 1.100 circa.

Gli esperti dell'Impresa hanno pertanto proposto a quelli del Committente una soluzione intermedia fra la T.O.C. e il Direct Pipe. Ovvero, effettuare tutte le attività di perforazione con la metodologia della T.O.C. (foro pilota e tutti gli alesaggi), mentre la fase finale di tiro-posa della condotta sarebbe stata coadiuvata ed assistita dal Pipe Thruster del Direct Pipe.

Tale soluzione è piaciuta al Committente e, vista l'eccezionale potenza dei mezzi che sarebbero stati utilizzati, è stato concordato di allungare ulteriormente la perforazione al fine di superare anche l'area instabile del versante adiacente e, nel contempo, ridurre la differenza di quota fra gli imbocchi.

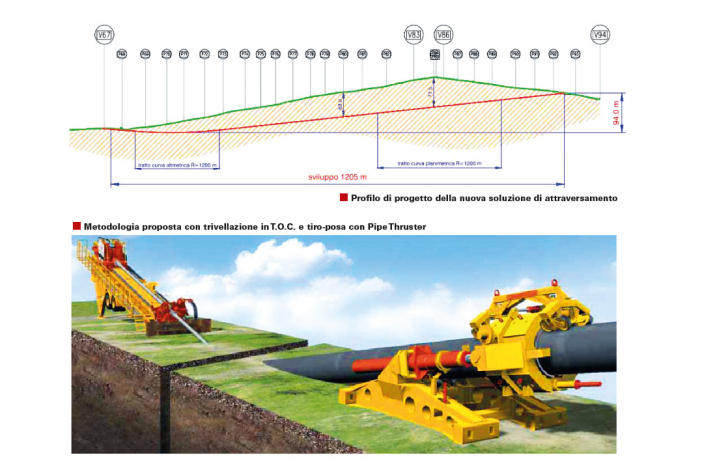

Gli studi effettuati hanno quindi portato alla proposta e successiva realizzazione di una TOC/DP di oltre m 1200 di lunghezza e con un dislivello fra gli imbocchi monte e valle di m 94. Il profilo di progetto presentava un andamento curvilineo sia sul piano verticale che su quello planimetrico, che ha permesso di mantenere il tracciato nella fascia di occupazione lavori già asservita.

Indagini geognostiche

In fase di esame critico della documentazione di progetto, è stata eseguita una accurata indagine geognostica sul tracciato di perforazione. La campagna geognostica effettuata in aggiunta a quella di progetto, ha consentito di caratterizzare in modo puntuale i terreni da attraversare in perforazione e scegliere accuratamente le attrezzature più idonee per la sua realizzazione.

Sono stati effettuati i seguenti n. 4 sondaggi geognostici:

• S01, in corrispondenza del P68 circa, spinto a una profondità di 20 m circa;

• S02, in corrispondenza del P79 circa, spinto a una profondità di 70 m circa;

• S03, in corrispondenza del P84 circa, spinto a una profondità di 85 m circa;

• S04, in corrispondenza del P91 circa, spinto a una profondità di 25 m circa.

La profondità dei sondaggi ha permesso di indagare il terreno da attraversare lungo il profilo di progetto come da schema sotto riportato.

Oltre ai sondaggi geognostici è stata effettuata un'indagine geofisica con metodo geoelettrico/tomografico, di cui si riporta uno stralcio dello stendimento T1 in asse perforazione.

Dai sondaggi è emersa la presenza di argilla da limosa a debolmente limosa (con locale presenza di sabbia), asciutta e, in profondità, molto consistente.

Realizzazione della T.O.C.

Vista la lunghezza dell'attraversamento e l'importante differenza di quota, al fine di ridurre le pressioni di lavoro sono state prese le seguenti precauzioni.

• Esecuzione in contemporanea del foro pilota, operando dalle due estremità con due Rig e di conseguenza con il metodo dell'intersezione:

• Effettuare tutti gli alesaggi operando dalla postazione a quota più alta.

• Effettuare alesaggi, e passaggi di pulizia fino ad un diametro finale di circa 1.200 mm, portato poi a 1.400 mm circa al fine di risolvere problematiche di stabilità del foro in corso d'opera.

• Utilizzare fanghi di perforazione adatti a fluidificare il più possibile le argille da perforare.

• Utilizzare alesatori del tipo hole hopener.

La perforazione, con una differenza di quota di m 94 (oltre m 105 di dislivello rispetto al punto più basso sotto al modesto corso d'acqua da sottopassare) ha comportato che gran parte del foro di perforazione sia rimasto completamente vuoto, in quanto i fanghi di perforazione si ponevano nella parte inferiore per il principio dei vasi comunicanti.

Il foro pilota, sia per la tubazione porta-cavi che per la tubazione di linea, è stato realizzato con successo ed estrema precisione con il sistema dell'intersezione, come programmato. Immediatamente è stata varata la tubazione porta-cavi che verrà utilizzata, durante tutte le fasi successive come by-pass per il ricircolo dei fanghi di perforazione.

A seguire è iniziata l'attività necessaria per allargare il foro fino al diametro utile per il varo. Attività che sono progredite con molta lentezza, a causa della consistenza dell'argilla, ma con regolarità.

E' stato comunque necessario, al completamento di ogni alesaggio, effettuare una contro alesatura di pulizia (con un alesatore conico a barile) al fine di far evacuare dalla parte bassa del foro la massa di argilla che si accumulava con il rischio di occluderlo.

La lentezza delle attività di alesaggio ha imposto di prolungare i turni, lavorando giorno e notte, al fine di rispettare la programmazione contrattuale. In sommità perforazione, in prossimità del Rig, è stato necessario installare un casing (avente 1.400 mm di diametro, per una lunghezza di 12 m circa) al fine di mantenere aperto il foro nel tratto con più scarsa copertura.

Raggiunto il diametro finale previsto per il foro di mm 1.200 circa utili, a seguito di cedimenti occorsi all'interno del foro, si è proceduto a tirare indietro l'ultimo alesatore, ad effettuare ulteriori passaggi di pulizia e, successivamente, ad effettuare un nuovo alesaggio per portare il foro a mm 1.400 circa utili (con un alesatore di tipo hole hopener). Pronto quindi per la fase finale di tiro posa e con un sovra-scavo sufficiente ad assorbire ulteriori cedimenti con ostruzione del foro.

Inoltre, attraverso il casing tramite il Rig, è stata installata un'asta pilota/tiro aggiuntiva lunga 30/40 m, con lo scopo di garantire una lubrificazione aggiuntiva all'asta di perforazione/tiro principale che, con il foro vuoto (in assenza di fanghi di perforazione), provocava un innalzamento della temperatura del sistema di tiro (aste e alesatori) con conseguente aumento degli attriti. Questo fenomeno comportava il riscaldamento dell'argilla in situ che si solidificava sull'asta di tiro (come terra cotta). Il tubo aggiuntivo ha consentito la lubrificazione a bocca libera del fondo del foro riportando gli attriti e le temperature alla normalità.

Durante tutte le fasi la gestione della grande massa di fanghi di perforazione ed argilla è stata molto impegnativa e risolta grazie all'impiego di vibrovagli e centrifughe, con l'ausilio di gesso utilizzato per rendere palabile il fango residuo in eccesso.

Installazione della condotta

La preparazione per la fase di tiro-posa della condotta all'interno del foro, ha comportato il coordinamento degli attori presenti in cantiere per questa attività. È stato pertanto redatta una procedura operativa che ha contemplato, fase per fase, tutte le attività distribuendo le competenze fra le tre Imprese coinvolte. Sono state opportunamente segregate le aree di lavoro per evitare l'ingresso di soggetti non autorizzati e, installati collegamenti radio e video fra le varie postazioni. Un solo responsabile poteva autorizzare la ripresa del Tiro, in caso di sospensione.

Quanto sopra al fine di evitare accuratamente che si verificasse l'eventualità di sollecitare per carico di punta le aste di perforazione nel caso il Pipe Thruster spingesse più del necessario.

Oltre al Rig da t 300 di tiro e al Pipe Thruster da t 500 di spinta, è stata appositamente progettata e installata una clampa di emergenza che fosse adeguata a mantenere in posizione la condotta varata nell'eventualità che fosse necessario scollegare sia il Rig che il Pipe Thruster.

In data 6 novembre è iniziata la fase di varo conclusasi l'8 novembre. La prima parte del varo è stata molto lenta, sino a superare tutto il tratto di foro pieno di fanghi di perforazione misto ad argilla. Successivamente il tiro è andato più spedito, con sforzi di tiro/spinta sempre sotto controllo. Durante la prima fase gli attriti dell'asta di perforazione causavano torsioni importanti che, con la lubrificazione aggiuntiva garantita dall'asta apposita, sono rientrate anch'esse nei parametri normali. La colonna di varo era stata predisposta in due tronchi, il primo di m 800 circa, il secondo dei restanti m 400 circa. È stata pertanto necessaria una fermata, nelle ore notturne, per la saldatura di collegamento.

Conclusioni

È stata una realizzazione molto impegnativa con parametri morfologici e dimensionali al limite della fattibilità (lunghezza inclinata m 1.205 circa, differenza di quota fra inizio e fine perforazione m 94 circa, condotta da posare DN 1050 42").

Da quanto ci risulta, con questi parametri e con la combinazione di Rig e Pipe Thruster, è la prima volta al mondo che viene realizzato un attraversamento con tale metodologia e difficoltà tecnico/realizzative.

Anche questa esperienza è stata molto importante dimostrando che, con le competenze tecniche dei progettisti, unita all'alta professionalità delle maestranze, anche situazioni potenzialmente critiche possono essere superate con le dovute precauzioni tecnico operative.

.jpg)