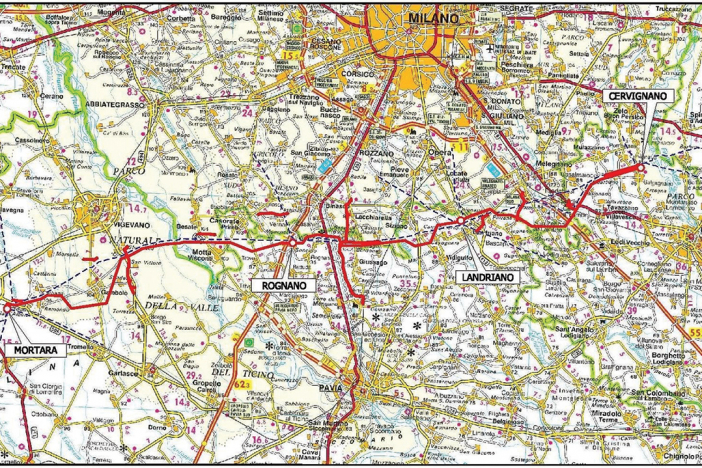

Nel programma di adeguamento e sviluppo della rete energetica del nostro Paese risulta strategico il potenziamento e il mantenimento dei metanodotti di importazione e nel contempo garantire il collegamento fra le reti non solo in ingresso ma, anche in uscita verso gli altri paesi Europei. Il metanodotto Cervignano-Rognano DN 1.400 (56") garantisce quindi il collegamento fra le linee di importazione provenienti dall'Europa Orientale (attraverso l'Austria a Tarvisio) e quelle provenienti dall'Europa Settentrionale (attraverso la Svizzera a Passo Gries) oltre che gli stoccaggi posti in Pianura Padana

Il tracciato del metanodotto si sviluppa interamente in Pianura Padana interessando terreni agricoli, per la maggior parte coltivati a riso e, numerosissimi servizi/infrastrutture: autostrade, strade di ogni categoria, linee ferroviarie, linee di trasporto, fiumi, torrenti, navigli, canali, rogge, parchi e aree protette.

L'uso diffuso delle tecnologie trenchless di seguito elencate ha pertanto consentito di ridurre l'impatto su dette infrastrutture, seppure temporaneo in fase di esecuzione dei lavori:

- Microtunnel con conci in c.a., n. 4 per un totale di 2.886 m;

- Direct Pipe, n. 9 per un totale di 5.063 m;

- Microtunnel in acciaio, n. 7 per un totale di 512 m;

- Trivellazioni con spingitubo, n. 56 per un totale di 2.626 m.

Su una lunghezza complessiva del metanodotto di quasi 62 km di lunghezza, sono stati realizzati oltre 11 km in sotterraneo, pari al 18% dell'intero tracciato.

Questo è stato reso possibile dalla importante attenzione del territorio da parte del Committente, dal team di progettazione che ne ha attuato attentamente le direttive e dal team di costruzione che oltre a realizzare con cura il progetto lo ha migliorato in funzione delle effettive problematiche del territorio.

FATTIBILITà E PROGETTO ESECUTIVO

Fin dalla fase di fattibilità dell'opera, l'attenzione del progettista è stata quella di posizionare il tracciato minimizzando l'impatto sul territorio, tenendo accuratamente conto di tutto quanto ivi presente.

Il tracciato infatti per oltre l'80% dello stesso presenta falda affiorante con un reticolo di fossi e canali diffuso e molto importante.

Sono inoltre presenti aree protette di importante interesse naturalistico quali il Parco del Ticino che interessa anche alcuni SIC/ZPS oltre ad ulteriori SIC/ZPS in prossimità del Naviglio Pavese.

Scopo dello studio e del successivo progetto è stato quello di posizionare la nuova condotta con il maggior grado di sicurezza possibile e nel contempo limitare il disturbo alle attività agricole presenti sul territorio.

La fase di studio ha incluso l'esecuzione di oltre 100 sondaggi geognostici che hanno evidenziato la diffusa presenza di terreni fini sciolti (limi, argille, torbe, limi sabbiosi e argillosi, ecc.), poco addensati. Con presenza di terreni più ghiaiosi e ciottolosi in vicinanza di corsi d'acqua importanti come il Fiume Ticino e in prossimità della sponda destra idrografica del Fiume Adda.

Altra importante fase di studio è stata l'indagine archeologica preventiva atta a localizzare le possibili interferenza con aree di interesse archeologico.

Il progetto esecutivo si è quindi sviluppato tenendo conto di quanto evidenziato dagli studi preliminari evitando quindi le aree/direttrici più sensibili o ricorrendo alle tecnologie trenchless per la posa diretta in sotterraneo senza o con limitati scavi a cielo aperto.

Fin da subito si è quindi previsto di limitare gli scavi a cielo aperto alle aree agricole, ricorrendo alle tecnologie trenchless per superare tutti i corsi d'acqua principali (escludendo solo i piccoli fossati), le ferrovie e la maggior parte delle strade.

Ove non è stato possibile ricorrere alle tecnologie trenchless si sono previste opportune attenuazioni limitando la larghezza della pista di lavoro, ponendo in opera barriere fonoassorbenti provvisorie, effettuando le attività lavorative al di fuori dei periodi di riproduzione della fauna.

Il progetto prevedeva di effettuare:

- N. 3 microtunnel in c.a.;

- N. 3 direct pipe;

- N. 113 trivellazioni con spingitubo e/o microtunnel in acciaio.

In particolare si è quasi integralmente prevista in microtunnel l'interferenza con il Parco del Ticino (Fiume Ticino) e con Direct Pipe l'interferenza con un ulteriore area sensibile (SIC/ZPS Garzaia Cascina Vittarasca) per l'attraversamento del Naviglio Pavese.

ESECUZIONE DELL'OPERA

Tale importante impiego di trenchless è stato ulteriormente implementato, ottimizzando il progetto esecutivo da parte dell'Impresa esecutrice, al fine di migliorare l'esecuzione delle opere assegnate e per superare aree archeologiche non previste.

Inoltre, numerosi attraversamenti previsti da realizzare con trivella spingitubo, sono stati accorpati e superati con direct pipe più lunghi che limitavano il frazionamento dei cantieri per i singoli attraversamenti.

Inoltre l'attraversamento dell'autostrada A1 è stato realizzato con un microtunnel in c.a. innovativo, avente un raggio di curvatura molto ridotto, al fine di contenerne la lunghezza.

Dall'esame delle produzioni ottenute sulle singole opere si nota immediatamente l'importante differenza fra le performance ottenute nei direct pipe rispetto a quelle dei microtunnel.

La produzione media riepilogativa di tutti gli attraversamenti realizzati è stata di:

- Microtunnel 16,4 m/giorno

- Direct Pipe 50 m/giorno (le punte giornaliere di produzione hanno raggiunto valori anche doppi rispetto alle produzioni medie giornaliere).

Va inoltre tenuto in considerazione che con l'uso della tecnologia del Direct Pipe al termine della perforazione la condotta di linea è già installata, pronta per i necessari collegamenti alla linea per il successivo esercizio.

Mentre, con l'uso della tecnologia del microtunnel in c.a., completata la perforazione del microtunnel sono da realizzare numerose opere interne, è da varare la condotta di linea al suo interno e, successivamente va intasata l'intercapedine residua fra microtunnel e condotta.

Di seguito si riportano a titolo esemplificativo alcune delle opere realizzate.

Attraversamento con Microtunnel in c.a. del Fiume Ticino

Principali dati tecnici

- Lunghezza: 1.317 m

- Conci in c.a. Di 2.100 mm; De 2.500 mm

- Terreno: Sabbia - Ghiaia - Ciottoli

- Falda a piano campagna

- Copertura in alveo maggiore di 16 m

- Tipologia: Curvilineo con Raggio Curvatura

di 3.000 m

- Inizio perforazione: 10 marzo 2017

- Fine perforazione: 03 giugno 2017

- Produzione media: 15,35 m giorno (giorni solari)

- Produzione massima giornaliera: 33 m.

Su tutto il perimetro dell'area di cantiere è stata realizzata una barriera fonoassorbente in balle di paglia, appositamente studiata e progettata dagli esperti dell'Impresa esecutrice, molto apprezzata dall'ENTE gestore del Parco del Ticino in quanto biodegradabile e perfettamente integrata nell'ambiente circostante.

Completata la perforazione del microtunnel sono state poste in opera le consuete linee di servizio:

- Tubazioni in pead DN 100 per il successivo intasamento del microtunnel;

- Tubazioni in pead DN 50 per cavi di telecomunicazione;

- Opere di protezione catodica per il mantenimento/controllo nel tempo della protezione della condotta.

A seguire si procederà con l'infilaggio varo della condotta di linea, con l'ausilio di selle/slitte di varo e per mezzo di un argano di tiro dimensionato sulla base dei seguenti dati di base:

- Diametro esterno tubo 1422,0 mm

- Diametro interno tubo 1378,4 mm

- Spessore tubazione 21,9 mm

- Materiale EN L 450 MB (API STD 5L Grado X60)

- Peso tubo nudo 752,70 kg/m

- Peso tubo rivestito 768,86 kg/m

- Peso della singola slitta di varo 620 kg/cad ad interasse di 15 m, comprensiva di strato di neoprene.

La massa lineare per il calcolo degli sforzi di tiro è pari a:

- 768,86 kg/m (condotta di linea)

- 42,76 kg/m (peso della slitta per metro lineare con interasse 14.5 m)

- 811,62 kg/m Totale

- 820,00 kg/m Arrotondata

Dall'esame delle risultanze del calcolo sulla base dei dati sopra esposti si ricava che:

• considerando l'attrito volvente dinamico pari a 0,00 la condotta dovrà essere trattenuta per uno sforzo massimo di 10,4 t (dal calcolo 10.399 kg);

• considerando l'attrito statico pari a 0,044 il massimo sforzo di tiro è pari a 50 t (dal calcolo 49.722 kg), durante l'ultima fase di varo.

Si evidenzia quindi che, essendo il microtunnel curvilineo, nel primo tratto in discesa (primi 250 m) la condotta dovrà essere trattenuta con i mezzi di lavoro e con uno sforzo massimo di 10 t circa.

Per tutto il tratto successivo l'argano provvederà al tiro con uno sforzo massimo di 50 t circa.

Attività di varo

è stata effettuata la prefabbricazione di tronchi composti da 4 barre preventivamente preparati con le slitte di varo, singolarmente movimentati mediante l'utilizzo di adeguati mezzi di sollevamento. Il varo della condotta è avvenuto sia per la spinta di ogni tronco esercitata da un mezzo d'opera posizionato in coda al tronco, sia per traino di questo all'interno del microtunnel, mediante argano di tiro posto in corrispondenza del pozzo di inizio trivellazione.

Vista la conformazione geometrica del tunnel (curvilineo), ritenendo possibile che durante alcune fasi di varo il tubo possa continuare ad avanzare al momento dell'arresto del tiro (o della spinta), sono stati previsti dei sistemi di trattenuta statica.

Una clampa con ali laterali di battuta, installata in coda alla stringa, garantisce la sicurezza in condizioni statiche, consente l'aggancio del mezzo di trattenuta mediante funi metalliche e arresta l'avanzamento del tubo al termine di ogni tiro nella giusta posizione, pronto per la successiva saldatura della stringa seguente.

Attraversamento con Direct Pipe del Fiume Lambro Meridionale e area archeologica

Il direct pipe del Fiume Lambro Meridionale era previsto in progetto. Successivamente per emergenze archeologiche rinvenute a breve distanza è stato necessario realizzare un ulteriore direct pipe. Non essendo fattibile realizzarne uno unico, il pozzo di spinta è stato realizzato in posizione intermedia al fine di consentire la spinta con il pipe thruster in entrambe le direzioni.

Come sopra detto, la postazione di spinta del pipe thruster è stata posizionata in posizione intermedia e progettata in modo che il suo ancoraggio potesse sopportare le spinte in entrambe le direzioni in asse tracciato.

In particolare nel corso della prima fase si è proceduto a spingere la trivella (TBM) e la condotta di linea dalla postazione ubicata in CPT-U1 al punto di fine perforazione in prossimità di S28. Nel corso della seconda fase si è proceduto a spingere la trivella (TBM) e la condotta di linea dalla postazione ubicata sempre in CPT-U1 (con pipe thruster ruotato di 180°) al punto di fine perforazione in prossimità del punto CPT-U3.

Principali dati tecnici Fiume Lambro Meridionale

• Lunghezza Fiume Lambro Meridionale: 629 m.

• Condotta diametro: DN 1.400 (56").

• Raggio di curvatura R: 1.800 m.

• Terreno: depositi sabbioso-limosi con subordinati livelli di ghiaie e argille.

• Falda a piano campagna.

• Copertura in alveo da 7,8 m a 14 m circa.

• Inizio perforazione: 03 maggio 2018.

• Fine perforazione: 18 maggio 2018.

• Produzione media: 39,31 m giorno (giorni solari).

Principali dati tecnici Area archeologica

• Lunghezza Area Archeologica: 287 m.

• Condotta diametro: DN 1.400 (56").

• Raggio di curvatura R: 1.800 m.

• Terreno: depositi sabbioso-limosi con subordinati livelli di ghiaie e argille.

• Falda a piano campagna.

• Copertura in area archeologica maggiore di 8 m.

• Inizio perforazione: 05 giugno 2018.

• Fine perforazione: 18 giugno 2018.

Produzione media: 39,31 m giorno (giorni solari).

Autostrada A1, Attraversamento con Microtunnel in c.a.

Per realizzare l'attraversamento dell'Autostrada A1 nei pressi del casello di Melegnano, è stata scelta la tecnica del microtunnel per la posa della condotta di linea. Con l'impiego di tale metodologia si presentavano due soluzioni operative.

- La prima prevedeva di realizzare un microtunnel rettilineo, di lunghezza limitata, circa 120 m, che comportava necessariamente la realizzazione di pozzi di spinta ed arrivo profondi al fine di garantire la prevista profondità di posa di circa sette metri al di sotto dell'autostrada.

- La seconda prevedeva la realizzazione di un microtunnel curvilineo con un raggio di curvatura di 2.000 metri per una lunghezza complessiva di circa 260 metri. Tale ipotesi consentiva di realizzare un pozzo di spinta di limitata profondità e nel contempo evitare il pozzo di uscita prevedendo il punto finale della perforazione a piano posa della condotta di linea.

Entrambe le soluzioni comportavano aspetti positivi e negativi che hanno spinto l'Appaltatore ad individuare una terza soluzione, mai percorsa prima, che consentisse di coniugare gli aspetti più favorevoli di entrambe le ipotesi sopra indicate.

Questa soluzione innovativa, che è stata studiata e realizzata, ha consentito quindi di contenere la lunghezza complessiva dell'attraversamento in soli 156 metri, realizzare la postazione di spinta poco profonda ed evitare la realizzazione della postazione di uscita perforazione.

Questo è stato possibile solo mediante la curvatura preventiva a freddo di tutte le tubazioni in acciaio DN 1400 (56") da installare nel microtunnel, imponendo a progetto un raggio di curvatura della condotta di soli 800 metri.

Quanto sopra rappresenta una procedura operativa applicata per la prima volta in assoluto.

Tutte le tubazioni quindi, costituite da barre di circa 14,5 metri di lunghezza, sono state curvate di un grado per garantire il raggio di curvatura imposto in fase di progetto esecutivo, al posto del raggio elastico della condotta comunemente usato.

Di seguito si descrivono le principali fasi di lavoro da noi sviluppate ed attuate.

LAVORI CIVILI

Considerazioni morfologiche

L'attraversamento si localizza in un'area pressoché pianeggiante, a utilizzo agricolo, posta a est del centro abitato di San Zenone al Lambro. L'accesso dalla SP 204 è stato garantito da una strada sterrata adibita ad uso agricolo debitamente rinforzata per consentire il traffico di mezzi pesanti ed opportunamente ripristinata alla fine delle attività di costruzione.

Considerazioni geologiche-geotecniche

Le nostre considerazioni si sono basate sulla relazione geologico-geotecnica predisposta dal Committente. In corrispondenza dell'attraversamento "Autostrada A1" è stato eseguito, nel marzo 2012, n° 1 sondaggio meccanico a carotaggio continuo, ubicato a circa 65 m dal pozzo di spinta (S17 - prof. 15m) completo di prove in avanzamento eseguite a varie profondità (Prove S.P.T.) e del prelievo di alcuni campioni rimaneggiati (CR) da sottoporre ad analisi di laboratorio. La successione stratigrafica è rappresentata da un'alternanza di litotipi riferibili all'Alluvium medio e antico e al "Fluviale Würm". I tipi litologici attraversati dalla perforazione del Microtunnel sono caratterizzati da una certa variabilità litologica e di facies, con frequenti alternanze di sabbie medio-fini limose, argille limose poco consistenti/torbose e limi con sabbie fini. La falda è attestata ad una profondità variabile da -4,5 a -5,3 m rispetto al p.c.

Principali dati tecnici attività civili

Di seguito si riportano i principali dati tecnici dell'attraversamento:

• Lunghezza complessiva: 156,25 m

• Diametro interno conci in c.a.: 2.100 mm

• Diametro interno conci in c.a.: 2.500 mm

• Profilo di perforazione: curvilineo

• Raggio di curvatura applicato: 800 m

• Pozzo di spinta in palancolato con platea di fondo e murature in c.a.

• Quota falda idraulica: -4,5 m

• Terreno: Sabbie, limi e argille

Realizzazione del microtunnel

Determinante, per le successive fasi di posa della condotta in acciaio costituente il metanodotto, era la realizzazione del microtunnel con assoluta precisione al fine di evitare scompensi in fase di varo della condotta di linea.

Effettuate tutte le attività preparatorie fra cui la realizzazione dell'area di cantiere, la postazione di spinta e posizionata la fresa, si è proceduto ad effettuare la perforazione.

In data 20/11/2017 è stata calata nel pozzo e posizionata sul binario di spinta la TBM di fabbricazione Herrenknecht modello AVN2000 dotata di scudo fresante per terreni misti. Terminati i collegamenti idraulici ed elettrici, effettuati i test atti a verificare il corretto funzionamento delle parti meccaniche ed elettroniche della TBM ed alla corretta comunicazione di questa con la cabina comando, si è proceduto ad installare il sistema di guida. Trattandosi di un tunnel caratterizzato da una curva verticale è stato necessario montare un sistema di guida VMT modello SLS che consentisse di avere il controllo di traiettoria lungo un tracciato curvilineo. Questo tipo di sistema di guida, abbinato alla cabina comando Herrenknecht consente il controllo continuo di molteplici parametri di scavo tra cui la posizione della testa fresante, l'angolo di rollio e l'inclinazione di questa rispetto all'orizzontale, le pressioni agenti sui martinetti di spinta e le pressioni idrostatica e di contatto agenti sulla testa della TBM; in aggiunta è possibile monitorare le portate e le pressioni dell'impianto di evacuazione dei fanghi.

In data 23/11/2017, terminate le installazioni necessarie all'avviamento, la TBM ha iniziato la perforazione del muro di intestazione. A monte del muro si è montato un anello di tenuta che evita la fuoriuscita di fluidi nel pozzo. La perforazione è terminata alla progressiva di 165 m circa il 06/12/2017. La maggiore lunghezza di perforazione è dovuta alla lunghezza del microtunnel alla quale si somma la lunghezza effettiva della TBM (circa 9 m).

La spinta di contatto si è attestata ad un valore vicino ai 600 kN ed è cresciuta con un andamento, al netto delle variazioni puntuali, abbastanza lineare per arrivare a fine perforazione ad un valore che si è attestato sugli 800 kN. Si sono comunque rilevati picchi di spinta di entità contenuta, in corrispondenza della spinta del concio iniziale di ogni turno di lavoro.

Le velocità di avanzamento medie si sono attestate intorno a 50-60 mm/min. con un tempo di spinta medio per ogni concio di circa 60 min. La testa fresante ha perforato con una rotazione media di 5-5,5 rpm.

Il battente idrico del suolo si è attestato, nel punto di maggior depressione del tracciato, ad un valore pari a 0.29 bar in linea con la quota di falda rilevata durante la realizzazione dei sondaggi preliminari.

Il sistema di guida, composto da una serie di prismi montati davanti e dietro ad una stazione robotizzata, ha permesso il puntamento laser da questa stazione ad un target appositamente montato rigidamente alla TBM che consente il controllo con precisione centimetrica della traiettoria di perforazione con continuità. Tali indicazioni permettono quindi una esecuzione precisa e una correzione costante delle deviazioni a cui è soggetta la TBM. Nel grafico si riporta l'andamento delle deviazioni (espresso in mm) rispetto alla traiettoria ottimale rappresentata dalla linea di ordinata 0. Si osservano dei salti nei dati alle progressive di 80 m e 125 m circa dovute alla taratura eseguita a seguito delle misure topografiche di controllo, con una entità massima pari a 25-30 mm.

Terminata la perforazione si è proceduto al recupero della TBM e ad effettuare tutte le attività necessarie per le successive fasi di montaggio della condotta di linea.

Nella foto, l'allineamento dei conci nel microtunnel, evidenzia chiaramente l'accentuato raggio di curvatura verticale che caratterizza questo attraversamento.

LAVORI MECCANICI

Completate le attività civili si sono immediatamente succedute le attività meccaniche necessarie per l'installazione della condotta di linea DN 1400 (56") all'interno del microtunnel.

Predisposizione barre curvate

Come prima cosa è stato necessario predisporre il piano di curvatura delle barre e pertanto si è fatto un rilievo puntuale del profilo del microtunnel precedentemente realizzato, sulla base del quale è stato predisposto il piano di curvatura delle barre di tubazione. Sulla base del piano di curvatura si è pertanto provveduto a curvare a freddo tutte le 10 barre di tubazione da installare nel microtunnel secondo lo schema sotto riportato.

Ogni barra è stata divisa in quattro parti ricavando n. 3 punti di battuta in corrispondenza dei quali la tubazione è stata piegata di un terzo di grado per ogni punto.

Principali dati tecnici attività meccaniche

Di seguito si riportano i principali dati tecnici della tubazione da installare e del varo:

• Diametro esterno tubo 1422,0 mm

• Diametro interno tubo 1378,4 mm

• Spessore tubazione 21,8 mm

• Materiale EN L 450 MB (API STD 5L Grado X60)

• Peso tubo nudo 752,70 kg/m

• Peso tubo rivestito 768,89 kg/m

• Peso selle di varo 14,5 kg/m (tipologia di selle Guazzi - 210056A)

• Argano di tiro Laurini 150 t

• Lunghezza media barre 14,5 m

• Barre curvate impiegate n. 10

• Barre dritte impiegaten. 2

Attività preliminari

Effettuati i rilievi e predisposte curvate le barre di tubazione, si è proceduto con le attività preliminari.

L'argano di tiro è stato installato all'interno della postazione di spinta precedentemente utilizzata per la realizzazione del microtunnel e, il cavo di traino è stato opportunamente steso all'interno del microtunnel stesso. E' stato realizzato il sistema di protezione catodica, sono state installate tutte le tubazioni di servizio per i cavi di telecomunicazione e per il successivo intasamento. Su ogni barra (con un interasse di circa 14,5 m), al fine di salvaguardare il rivestimento di protezione passiva e diminuire l'attrito tra condotta e fondo del tunnel, sono state preinstallate sulla condotta delle slitte tipo GUAZZISLIT modello 210056 realizzate in acciaio e dotate di pattini con rulli in modo da ridurre notevolmente il coefficiente di attrito e di conseguenza ridurre gli sforzi di movimentazione della condotta all'interno del tunnel durante la fase di varo. I gusci costituenti le slitte sono stati serrati mediante chiave dinamometrica (coppia di serraggio di 100 Nm) e tra gusci e condotta è stato inserito uno strato di materiale elastomerico. Le barre, precedentemente curvate a freddo, sono state saldate due a due (formando dei doppi giunti), per ottimizzare le successive operazioni di varo. Il primo e l'ultimo dei doppi giunti sono costituiti da una barra dritta e una curva.

Verifiche preliminari per il varo condotta

Prima di iniziare il varo della condotta è stata predisposta una relazione tecnica con il calcolo degli sforzi necessari per il varo della condotta all'interno del microtunnel.

Da prove sperimentali e da precedenti vari realizzati dall'Appaltatore si è ricavato che il coefficiente di attrito massimo durante le operazioni di tiro è stato pari a 0,04, mentre il coefficiente minimo (rilevato durante il movimento) è pari a 0,02.

Per il dimensionamento degli organi di tiro il coefficiente di attrito viene considerato cautelativamente pari a 0,05, mentre per il trattenimento della condotta il coefficiente utilizzato nei calcoli sarà pari a 0,00 (a favore della sicurezza).

DATI DI CALCOLO

• T tensione durante il tiro

• W peso unitario tubo (o del tronco considerato).

• L lunghezza tunnel (o del tronco considerato).

• φ inclinazione del microtunnel (nel tronco considerato).

• µ coefficiente d'attrito collari/fondo tunnel nella condizione più gravosa (condotta interamente all'interno del tunnel), abbiamo:

Nel grafico sono rappresentate le sollecitazioni risultanti sia con il massimo attrito presumibile (0,05) sia con attrito nullo (0,00), in caso di segno negativo la condotta dovrà essere trattenuta.

Dall'esame delle risultanze del calcolo sopra esposto si ricava che:

• considerando l'attrito volvente dinamico pari a 0,00 la condotta dovrà essere trattenuta per uno sforzo massimo di 3,00 t (dal calcolo 3.000 kg);

• considerando l'attrito statico pari a 0,050 il massimo sforzo di tiro è inferiore a 6,5 t (dal calcolo 6.477 kg), durante l'ultima fase di varo.

Sulla base di quanto sopra, l'argano a nostra disposizione è sovradimensionato rispetto agli sforzi di tiro necessari durante le attività di varo della condotta.

Varo della condotta di linea all'interno del microtunnel

Completate le attività preliminari si procede al varo della condotta con le modalità già descritte in precedenza per il Fiume Ticino con la differenza che ogni stringa di condotte da varare è composta da due sole tubazioni.

Essendo le barre di condotta curvate, è indispensabile che per tutta la fase di varo la curvatura della condotta sia perfettamente allineata con quella del microtunnel (perfettamente verticale), evitando accuratamente qualsiasi possibile rotazione. In caso contrario, se la curva si disassasse, si potrebbe causare il blocco del varo stesso.

In questa fase un apposito pendolo ha garantito in ogni momento il controllo della verticalità della curva. In caso di scostamento sarebbe stato possibile procedere a riallineare le due curvature grazie alle clampe di trattenuta.

Attività complementari finali

Completate le attività di varo della condotta ed effettuati i necessari controlli, sono state effettuate le ulteriori attività per poter completare l'installazione, quali:

• Collaudo idrostatico della condotta di linea;

• Intasamento del microtunnel con apposita miscela cementizia;

• Demolizione della stazione di spinta del microtunnel;

• Collegamento della condotta varata nel microtunnel con i tratti di linea adiacenti;

• Ripristino delle aree e messa in esercizio della condotta.

CONCLUSIONI

L'attraversamento dell'autostrada A1, primo microtunnel per condotta di grande diametro realizzato con un raggio di curvatura ridotta mai realizzato sino ad ora, è stato un successo.

E' stato infatti possibile realizzarlo con:

• Lunghezza estremamente ridotta, soli 156 m;

• Tempi e costi di realizzazione contenuti;

• Postazione di spinta di dimensioni ridotte e poco profonda, senza interferenza con la quota della falda freatica;

• Postazione di arrivo non necessaria, solo scavo a vista per il recupero della fresa;

• Precisione realizzativa assoluta.

Tutto questo è stato possibile non solo per la lungimiranza da parte dei progettisti, ma soprattutto per la grande professionalità del personale impiegato sia da parte del subappaltatore per la realizzazione con estrema precisione del microtunnel, sia da parte del personale dell'Appaltatore per la posa della condotta all'interno dello stesso.

.jpg)