Una scommessa vincente per Ma-estro, che ha reso l'impianto di Piselli Cave a San Paterniano (PG) più moderno, sicuro ed efficiente

Piselli Cave è un'azienda con oltre un secolo di storia, profondamente radicata nel territorio umbro, da Perugia a Città di Castello. L'attività estrattiva ha inizio nel 1912, nel Comune di Perugia, con le cave di Olmo e San Marco.

Ora la produzione e la vendita del materiale inerte avvengono presso sette unità locali distribuite nel territorio di tutta la provincia.

La società si impegna da sempre per garantire alti standard di qualità, sia ai propri dipendenti, i quali sono messi in condizione di operare in sicurezza, sia ai clienti, ai quali viene fornito materiale inerte conforme alle normative di certificazione CE del prodotto.

L'impianto di San Paterniano, oggetto di questo articolo, produce, attraverso un complesso processo di frantumazione, selezione e lavaggio, sabbie e graniglie per la produzione di calcestruzzi e conglomerati.

La produzione consta di tre linee: primaria, secondaria e impianto mulino a barre.

Il ciclo di produzione primario ha tre possibili linee di lavorazione: base, per la lavorazione di inerti da cava, riciclato per la lavorazione di calcinacci e barriere jersey, e scarto.

I prodotti finiti sono sabbia fine naturale, sabbia 0-100 e un mix di graniglie. Quest'ultime rappresentano la base di lavorazione delle altre due linee.

Il ciclo secondario presenta un mulino a martelli MFI che dalla graniglia produce sabbia e granulati da selezionare. Anche questo ciclo ha modalità base e riciclato.

La terza linea ha solo un ciclo di produzione con mulino a barre alimentato con mix graniglie e produce sabbie che vanno ad integrarsi con quelle già prodotte e ulteriori graniglie.

L'impianto sconta il peso degli anni e la sua struttura attuale è il risultato di diverse modifiche ed implementazioni avvenute nel corso del tempo. Oltre a non avere nessun tipo di controllo sulla produzione, un impianto del genere era soggetto a ricorrenti fermi impianto. Identificare le cause di questi fermi era un processo tutt'altro che lineare e recava con sè giornate di stop alla linea produttiva e costi importanti per il personale e le manutenzioni straordinarie.

Piselli Cave si è allora rivolta a Ma-estro che ha studiato a fondo il processo proponendo una soluzione di controllo produzione e automazione totalmente custom.

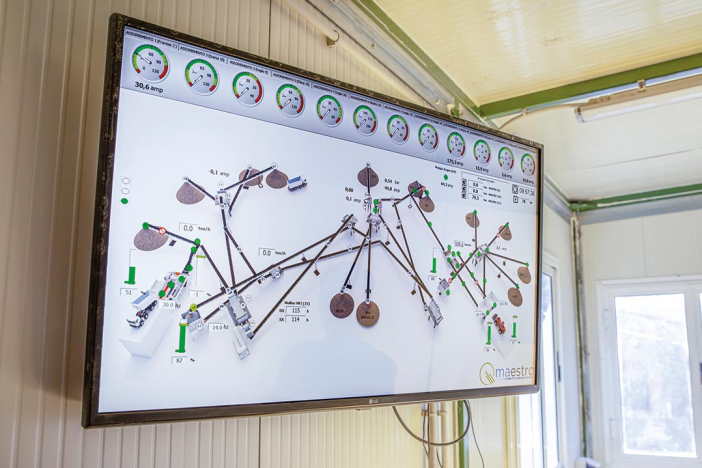

Sono stati implementati:

- controlli dell'assorbimento delle principali macchine (vagli, pompe dell'acqua, mulini, frantoi, granulatore, botte sfangatrice),

- sensori di livello nelle tramogge di alimentazione e nelle bocche dei frantoi e del granulatore,

- controlli di pressione sui cicloni e sulle pompe dell'acqua,

- controlli di rotazione dei nastri,

- sistemi di pesatura su nastro.

L'opinione di Alessio Asciutti

Chiediamo all'ing. Alessio Asciutti, responsabile impianti per Piselli Cave, un parere sul sistema di controllo produzione e automazione Ma-estro dopo 6 mesi di utilizzo.

"Il sistema Ma-estro ha cambiato profondamente la modalità di lavoro su questo impianto. Ora abbiamo una buona stima della produzione, tenendo anche conto che nel processo parte del materiale viene riprocessato, ma il vero valore dei controlli e dell'automazione si esprime nell'aver ottimizzato il processo annullando praticamente i fermi impianto. Con i dati in tempo reale provenienti da ogni macchina possiamo capire se queste stanno lavorando a regime o, in caso contrario, individuare immediatamente le criticità. Ad esempio, ultimamente il sistema ritorna un allarme di «minimo assorbimento pompa acqua» relativo alla pompa che dal fiume porta l'acqua all'impianto. La pompa è stata tarata dai tecnici Ma-estro nel momento della messa in funzione dell'impianto con i sistemi ed è stata impostata una soglia minima ragionevole con l'assorbimento. L'errore quindi apre due possibilità: o la girante della pompa è usurata e quindi l'elemento va revisionato, oppure ci sono delle perdite nelle tubazioni di aspirazione; in ogni caso so che sto lavorando con una quantità d'acqua inferiore a quella necessaria e so esattamente dove intervenire. Precedentemente non ci saremmo accorti di nulla fino ad un fermo impianto, ed allora avremmo comunque dovuto vagliare tutti gli elementi dell'impianto per identificare il problema. Su alcune macchine per cui la variabilità del materiale era un grosso problema, come per il mulino a martelli MFI, avevamo impostato una portata minima che serviva giusto a «non creare problemi». Ora l'alimentazione è regolata in maniera automatizzata in base all'assorbimento della macchina, permettendoci di lavorare a regime ottimale.

Un altro punto delicato dell'impianto è la sezione che comprende il granulatore e relativo vaglio sgrossatore; questa ha spesso rappresentato un collo di bottiglia. Abbiamo ora implementato un controllo a doppia soglia tramite un sensore di livello. A bocca piena il sistema ferma l'alimentatore a piastre impostando un ritardo prima della ripartenza del materiale. Nel caso della seconda soglia, l'arresto riguarda sia l'alimentatore che i nastri. Questo ci ha permesso di evitare i tanti intasamenti di materiale sulla bocca a cui il granulatore era soggetto. Il sistema ci permette anche di escludere delle componenti dal ciclo di produzione: questo significa che in caso di rottura o criticità su degli elementi non sostanziali, possiamo bypassarli e continuare comunque a produrre. I controlli sull'assorbimento e le conseguenti regolazioni delle portate hanno permesso un incremento di produttività che su determinate macchine è arrivato al 30%.

Inoltre, avendo portato l'impianto ad un livello ottimale di produttività, ci aspettiamo anche un miglioramento sostanziale del rapporto energia/tonnellata prodotta. Troviamo molto valido anche il sofware di gestione delle manutenzioni Q-MAINTENANCE all'interno del portale Ma-estro. Ma, ripeto, su un impianto così vecchio e con tanti elementi critici, l'aver praticamente annullato i fermi impianto è il vantaggio principale: non abbiamo più giornate di stop, intasamenti e forti costi di personale per il ripristino dell'operatività. Noi siamo molto soddisfatti, gli operatori sono contenti e gli incentivi TRANSIZIONE 4.0 hanno reso l'investimento ancora più conveniente".

In foto:

L'Ing. Alessio Asciutti, Responsabile impianti per Piselli Cave

.jpg)